在焊接構件中還常遇到鐵素體(ti)不銹鋼與碳素鋼的焊接。鐵素體型不銹鋼以鉻為主要合金元素,有的還含有鋁、鉬等合金元素。生產中應用較多的鐵素體型不銹鋼牌號有10Cr17、10Cr17Mo、06Cr13Al等。

鐵素體(ti)型(xing)不銹(xiu)鋼與碳素鋼相比,在(zai)化學成分上有較(jiao)高的(de)(de)鉻和其他合(he)金元(yuan)素。在(zai)施焊(han)(han)過程(cheng)中(zhong)由(you)于(yu)熱循環的(de)(de)作用,在(zai)鐵素體(ti)型(xing)不銹(xiu)鋼一(yi)側(ce)(ce)的(de)(de)熱影響區會引起晶粒長大(da),造成脆化。并(bing)隨著(zhu)鋼中(zhong)鉻含量的(de)(de)增大(da),高溫停留時間的(de)(de)延長,焊(han)(han)接(jie)接(jie)頭的(de)(de)脆化傾(qing)向會更嚴(yan)重。碳素鋼一(yi)側(ce)(ce)焊(han)(han)縫(feng)有不均勻混合(he)區,由(you)合(he)金元(yuan)素的(de)(de)濃度來決(jue)定,可能出現硬(ying)脆的(de)(de)馬氏體(ti)組(zu)織,導致塑(su)性和韌性下降,有裂(lie)紋傾(qing)向。因此(ci),這樣(yang)的(de)(de)異種鋼材副的(de)(de)焊(han)(han)接(jie)性較(jiao)差。

為了實現這(zhe)樣的異種(zhong)鋼材副(fu)的優(you)質焊接,在焊接工藝上(shang)應采取(qu)必要措(cuo)施:

1. 對于(yu)鉻含量(liang)較低的(de)鐵素(su)體(ti)型(xing)不(bu)(bu)銹(xiu)鋼(gang),焊(han)(han)接以前在其待焊(han)(han)一側可(ke)(ke)(ke)用E5015-B1或E5145-B2焊(han)(han)條(tiao)堆(dui)焊(han)(han)一層過渡層,堆(dui)焊(han)(han)以前必(bi)須預熱,預熱溫(wen)度(du)為(wei)200~300℃。然后再用E4315、E4316或E5015焊(han)(han)條(tiao)將過渡層與碳素(su)鋼(gang)焊(han)(han)成一體(ti)。鉻含量(liang)高[w(Cr)≥17%]的(de)鐵素(su)體(ti)型(xing)不(bu)(bu)銹(xiu)鋼(gang)與碳素(su)鋼(gang)組(zu)對的(de)焊(han)(han)接副(fu)施(shi)焊(han)(han)時(shi),為(wei)了(le)防止(zhi)焊(han)(han)縫產生熱裂紋,可(ke)(ke)(ke)以采用奧(ao)氏體(ti)不(bu)(bu)銹(xiu)鋼(gang)焊(han)(han)接材(cai)料(liao)進行施(shi)焊(han)(han),一般情況可(ke)(ke)(ke)以不(bu)(bu)預熱,如果需要預熱,預熱溫(wen)度(du)為(wei)150~200℃。

2. 焊(han)接參數選用(yong)小的熱輸入,施焊(han)過程中焊(han)條、焊(han)槍不作橫向(xiang)擺動,以窄焊(han)縫為宜。

3. 多(duo)層焊(han)(han)時,待前道(dao)焊(han)(han)縫冷卻到預(yu)熱溫(wen)后再焊(han)(han)下一道(dao)焊(han)(han)縫,層間(jian)溫(wen)度控制在(zai)100℃最(zui)好。如(ru)果(guo)層間(jian)溫(wen)度過高,會出現焊(han)(han)縫在(zai)高溫(wen)停留時間(jian)過長(chang),造成嚴重脆化(hua)。

4. 對(dui)于大厚度(du)或(huo)剛度(du)較(jiao)大的焊接(jie)(jie)結構(gou),要(yao)設(she)計合理的焊接(jie)(jie)接(jie)(jie)頭和坡口形式(shi),以(yi)期焊后(hou)變形量小,焊接(jie)(jie)應力(li)也小。每道焊縫或(huo)每層(ceng)焊縫焊接(jie)(jie)完畢后(hou)可用小錘輕輕錘擊焊縫周圍(wei),以(yi)利(li)于釋(shi)放焊接(jie)(jie)應力(li)。

5. 焊后應及時進(jin)行回(hui)火處理(li),以使焊縫組織(zhi)均(jun)勻化,提高焊縫的(de)塑性(xing)和耐蝕性(xing)。回(hui)火溫度為750℃。

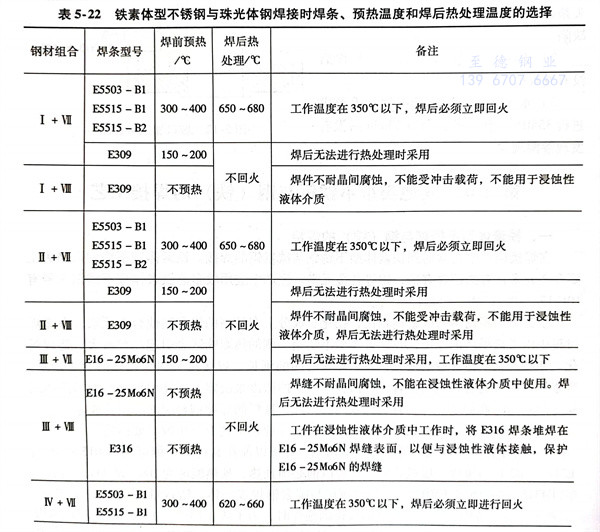

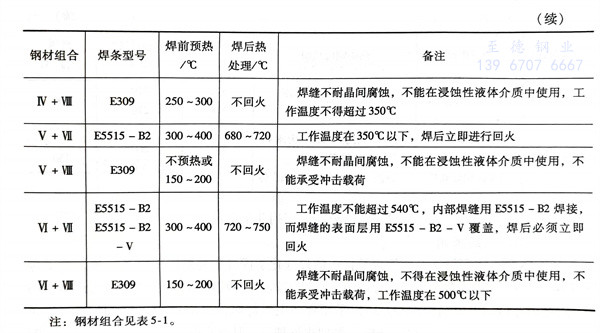

鐵素體型不銹鋼與珠光體鋼焊接可采用焊條電弧焊、CO2氣體保護焊和埋弧焊等方法。焊條電弧焊焊接時,選用的焊條、預熱溫度和焊后熱處理溫度見表5-22。