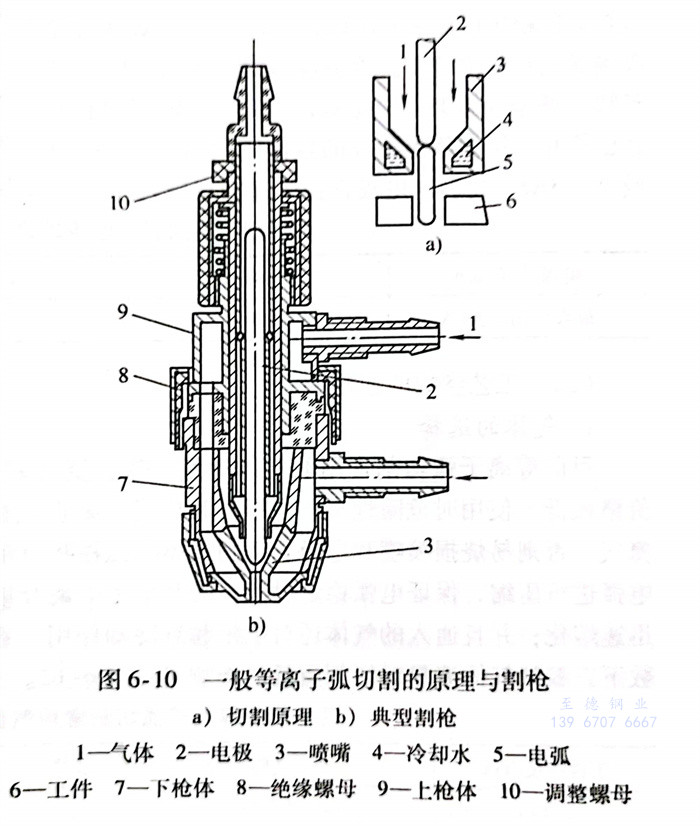

等(deng)離(li)子(zi)弧(hu)按壓縮電弧(hu)的形(xing)式不(bu)同,可分為轉移(yi)型(xing)(xing)(xing)和非(fei)轉移(yi)型(xing)(xing)(xing)兩種電弧(hu)。通常用轉移(yi)型(xing)(xing)(xing)等(deng)離(li)子(zi)弧(hu)切(qie)割機來切(qie)割金屬材料(liao),其(qi)切(qie)割原(yuan)理(li)和典(dian)型(xing)(xing)(xing)割槍的示(shi)意圖(tu)如圖(tu)6-10所示(shi)。

一、設備的組成

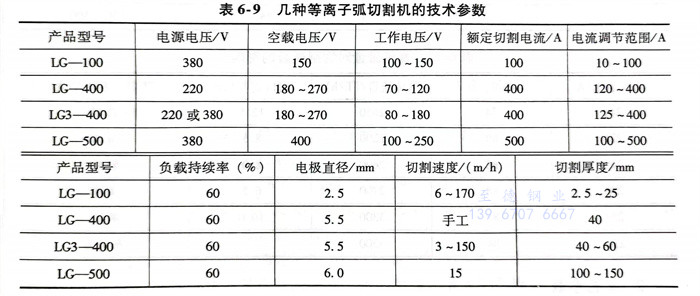

等離子(zi)(zi)弧(hu)切(qie)(qie)(qie)割(ge)機(ji)(ji)有(you)(you)手工和(he)(he)機(ji)(ji)械(xie)兩類。其(qi)設備由電(dian)源(yuan)、割(ge)炬(ju)、控(kong)制系(xi)統、氣(qi)路系(xi)統及水冷系(xi)統組(zu)成。機(ji)(ji)械(xie)切(qie)(qie)(qie)割(ge)機(ji)(ji)帶有(you)(you)速度(du)可(ke)調的(de)(de)切(qie)(qie)(qie)割(ge)小車。手工切(qie)(qie)(qie)割(ge)機(ji)(ji)目前有(you)(you)LG-400等型(xing)號,可(ke)用于(yu)直(zhi)線(xian)和(he)(he)各種幾(ji)何形(xing)狀(zhuang)的(de)(de)手工切(qie)(qie)(qie)割(ge),切(qie)(qie)(qie)割(ge)不銹(xiu)(xiu)鋼材的(de)(de)最大厚度(du)為40mm。機(ji)(ji)械(xie)等離子(zi)(zi)弧(hu)切(qie)(qie)(qie)割(ge)機(ji)(ji)目前有(you)(you)LG3-400等型(xing)號,可(ke)以自(zi)動地切(qie)(qie)(qie)割(ge)直(zhi)線(xian)和(he)(he)圓(yuan)形(xing),也(ye)可(ke)以通過仿形(xing)和(he)(he)數控(kong)裝置(zhi)來切(qie)(qie)(qie)割(ge)任何形(xing)狀(zhuang)的(de)(de)工件,切(qie)(qie)(qie)割(ge)不銹(xiu)(xiu)鋼的(de)(de)最大厚度(du)為40~60mm。其(qi)切(qie)(qie)(qie)割(ge)圓(yuan)的(de)(de)直(zhi)徑從200mm到1000mm。國產(chan)幾(ji)種等離子(zi)(zi)弧(hu)切(qie)(qie)(qie)割(ge)機(ji)(ji)的(de)(de)技術參數見表6-9。

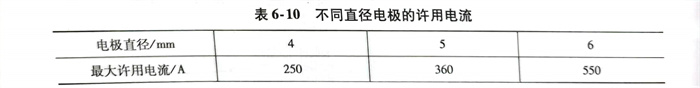

等(deng)離(li)子(zi)弧切(qie)割槍(qiang)與等(deng)離(li)子(zi)弧焊(han)焊(han)槍(qiang)相同(tong)。一般由電極、電極夾頭、噴嘴、冷卻水套(tao)、中(zhong)間(jian)絕緣體(ti)(ti)和氣、水管等(deng)組成。割槍(qiang)中(zhong)工作氣體(ti)(ti)的進入(ru)可以軸向(xiang)通入(ru)或(huo)切(qie)線(xian)旋(xuan)轉吹(chui)人,或(huo)者兩者組合吹(chui)入(ru)。用得最多的是切(qie)線(xian)旋(xuan)轉吹(chui)人式(shi)送氣,它對等(deng)離(li)子(zi)弧的壓(ya)縮效果最好。割槍中電極(ji)要與(yu)噴嘴(zui)(zui)保持(chi)同軸(zhou),噴嘴(zui)(zui)內同時要通(tong)(tong)過工作氣體(ti)和(he)切(qie)(qie)割氣體(ti),所以對噴嘴(zui)(zui)的(de)質量要求較高。它(ta)關系(xi)到切(qie)(qie)割能力、切(qie)(qie)口(kou)質量和(he)噴嘴(zui)(zui)的(de)壽命。過去(qu)通(tong)(tong)常采用釷鎢絲(si)棒(牌號為WT-15或WT-20)作為電極(ji)材料,但放射元素對人(ren)體(ti)健康有(you)影響,現在已停止使用。值得推薦(jian)的(de)是鈰鎢絲(si)棒(WCe-20~WCe-40)和(he)錸鎢絲(si)棒(W-1Re或W-3Re)材料。電極(ji)直徑的(de)選擇(ze)與(yu)最大許(xu)用電流(liu)有(you)關,見表6-10。

二、工藝參數的選(xuan)擇

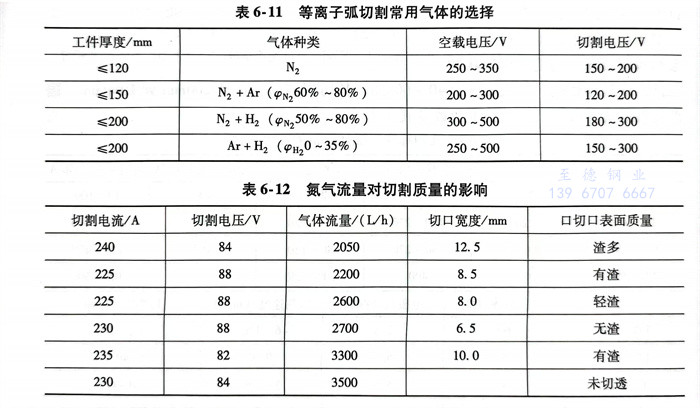

1. 氣體的選擇

目前等離子(zi)弧切(qie)割(ge)(ge)常用(yong)的(de)氣體(ti)有氮、氫、氬及其混(hun)合氣體(ti),見表(biao)6-11。其中(zhong)氮氣價格最低,使(shi)用(yong)時(shi)危險性小(xiao),應(ying)用(yong)最為廣泛。要選(xuan)用(yong)國(guo)家標準(GB/T 3864-2008)的(de)氮氣,否則易燒損噴(pen)嘴和(he)電(dian)極。切(qie)割(ge)(ge)氣體(ti)在弧柱和(he)噴(pen)嘴內壁(bi)之間(jian)起(qi)隔(ge)熱和(he)絕緣作(zuo)用(yong),對電(dian)弧進行壓(ya)縮(suo),保證電(dian)弧穩(wen)定燃燒;同(tong)時(shi)又(you)是電(dian)離介度和(he)電(dian)弧的(de)熱導體(ti),使(shi)工(gong)件(jian)加熱后迅速(su)熔(rong)化;并且通入的(de)氣體(ti)還對電(dian)極起(qi)到冷卻作(zuo)用(yong)。在同(tong)樣(yang)的(de)工(gong)藝條(tiao)件(jian)和(he)相(xiang)近的(de)工(gong)藝參數下,氮氣氣體(ti)流量對切(qie)割(ge)(ge)質(zhi)量的(de)影響參見表(biao)6-12。

2. 工(gong)藝(yi)參(can)數

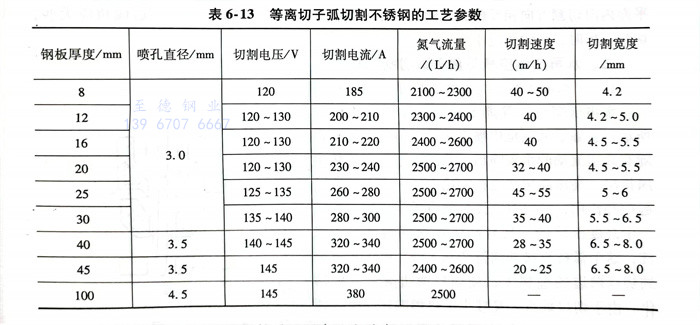

用(yong)等離子弧(hu)切(qie)割(ge)不(bu)(bu)銹鋼時,切(qie)割(ge)工(gong)藝(yi)參數要選(xuan)擇(ze)(ze)適當,可(ke)以使切(qie)割(ge)的金屬表面光滑,掛渣不(bu)(bu)嚴(yan)重,切(qie)口(kou)縫隙(xi)狹窄。有(you)關切(qie)割(ge)不(bu)(bu)銹鋼板的工(gong)藝(yi)參數見(jian)表6-13。如果參數選(xuan)擇(ze)(ze)不(bu)(bu)當,除(chu)了切(qie)割(ge)質(zhi)量不(bu)(bu)能(neng)得(de)到保證外,還會在切(qie)割(ge)過程中產生雙弧(hu)現象,甚至(zhi)中斷(duan)切(qie)割(ge),嚴(yan)重時燒(shao)損噴(pen)嘴和電極。

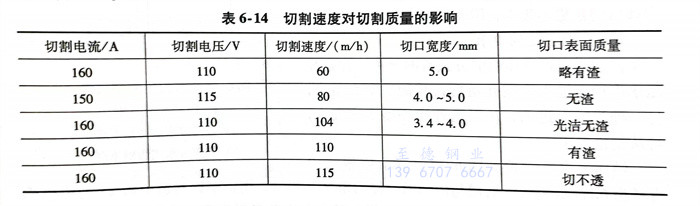

切(qie)(qie)割(ge)(ge)速(su)(su)(su)度(du)是影(ying)響切(qie)(qie)割(ge)(ge)質量的(de)重(zhong)要(yao)因素(su)。在功(gong)率(lv)不(bu)變(bian)的(de)情(qing)況下,提高切(qie)(qie)割(ge)(ge)速(su)(su)(su)度(du),可使切(qie)(qie)口受熱(re)小,切(qie)(qie)口變(bian)窄,熱(re)影(ying)響區縮小。但切(qie)(qie)割(ge)(ge)速(su)(su)(su)度(du)過快,不(bu)能割(ge)(ge)透工件。若切(qie)(qie)割(ge)(ge)速(su)(su)(su)度(du)太慢,除生產效率(lv)低外,還(huan)會造(zao)成切(qie)(qie)口表(biao)面粗糙和掛渣現象。切(qie)(qie)割(ge)(ge)速(su)(su)(su)度(du)對切(qie)(qie)割(ge)(ge)質量的(de)影(ying)響見(jian)表(biao)6-14。

3. 操作(zuo)技(ji)術

切割前應將起割點(dian)清理干(gan)凈,保持良好導電狀態。對(dui)于大(da)厚(hou)度工件(jian),最好用小電弧在(zai)起割點(dian)預熱(re)一下,然(ran)后再進行切割。

切割(ge)(ge)應從工件邊(bian)緣開始,待工件邊(bian)緣割(ge)(ge)穿后再(zai)移動(dong)割(ge)(ge)炬(ju)。若不(bu)允許從板的邊(bian)緣切割(ge)(ge),則(ze)應事先(xian)在(zai)切割(ge)(ge)鋼板的待切割(ge)(ge)起點處(chu)鉆直徑約1~5mm的小(xiao)孔,否(fou)則(ze)由(you)于(yu)等離子弧強大(da)的吹(chui)力,使熔渣四(si)下飛濺,操作難以進(jin)行。

電極尖端(duan)至噴嘴端(duan)面的距離控(kong)制在(zai)10~15mm。合(he)適的距離可以使電弧(hu)在(zai)噴嘴內得到良好的壓(ya)縮,能量(liang)集中,從而(er)提高(gao)等離子(zi)弧(hu)的溫度(du),增大切割能力(li)。

噴(pen)嘴至工件距離(li)不大于10mm。距離(li)過(guo)大會影(ying)響電弧功率(lv)的有效利用,使切割能力降(jiang)低;距離(li)過(guo)小,使操作者難(nan)以控制。

割炬在(zai)整個(ge)切割過程應(ying)(ying)與受割工(gong)件(jian)表(biao)面(mian)保持(chi)垂直,不(bu)然切口發生(sheng)偏斜且(qie)不(bu)光潔,還在(zai)切口底面(mian)易造(zao)成(cheng)熔瘤。為(wei)了(le)提高切割質(zhi)量和增加生(sheng)產效率,通常可將(jiang)割炬在(zai)切口所在(zai)平面(mian)內向(xiang)切割方(fang)向(xiang)相反(fan)的方(fang)向(xiang)傾斜一個(ge)角度(0~45°)。切割薄板時,后(hou)傾角應(ying)(ying)大些,切割厚板時,后(hou)傾角應(ying)(ying)小(xiao)些。