奧氏體型不銹(xiu)鋼都具有非常好的塑性和韌性,這決定了它具有良好的彎折、卷曲和沖壓成型性,因而常常被用來制成各種形狀的構件、容器或管道。這樣一來,奧氏體不(bu)銹鋼被焊接的機會也因此比其他不銹鋼大得多。這類鋼的韌性、塑性本來就好,又不會發生任何的淬火硬化,所以,盡管其線膨脹系數比碳鋼大得多,焊接過程中的彈、塑性應力和應變量很大,卻極少出現冷裂紋。奧氏體不(bu)銹鋼焊接接頭不存在淬火硬化區,又由于它有很強的加工硬化能力,所以,即使受焊接熱影響而軟化的區域,其抗拉強度仍然不低。可以這樣認為,只要是不誤用焊接填充材料,焊接接頭強度不是焊接性的重點。該類鋼的熱脹冷縮特別大,所帶來的焊接性問題,主要有兩個:一個是熱裂紋問題,這與該類鋼的晶界特性和對某些微量雜質如硫、磷等敏感有關;另一個則是焊接變形較大的問題。

奧(ao)氏(shi)體型(xing)不銹鋼的(de)(de)耐腐(fu)(fu)蝕(shi)(shi)性(xing)能(neng)特(te)別優良(liang),這是其(qi)獲得最(zui)為廣泛(fan)應(ying)用調焊(han)接(jie)(jie)接(jie)(jie)頭(tou)的(de)(de)各(ge)種耐腐(fu)(fu)蝕(shi)(shi)的(de)(de)能(neng)力。人們針對各(ge)種腐(fu)(fu)蝕(shi)(shi)環境和(he)腐(fu)(fu)蝕(shi)(shi)機(ji)理(li),選用各(ge)種耐不同腐(fu)(fu)蝕(shi)(shi)的(de)(de)奧(ao)氏(shi)體型(xing)不銹鋼。因此,對于(yu)相應(ying)于(yu)每(mei)一種用于(yu)某(mou)種特(te)定(ding)環境中的(de)(de)不同鋼種,焊(han)接(jie)(jie)接(jie)(jie)頭(tou)都(dou)應(ying)滿足其(qi)在特(te)定(ding)環境中的(de)(de)特(te)殊耐腐(fu)(fu)蝕(shi)(shi)性(xing)要求。于(yu)是,焊(han)接(jie)(jie)接(jie)(jie)頭(tou)的(de)(de)耐腐(fu)(fu)蝕(shi)(shi)問題(ti)(ti)自然也(ye)是焊(han)接(jie)(jie)工作者不可(ke)回避的(de)(de),必須面對的(de)(de)最(zui)主要問題(ti)(ti),也(ye)應(ying)是不銹鋼焊(han)管生產廠關注(zhu)的(de)(de)主題(ti)(ti)。

奧(ao)氏體(ti)不銹(xiu)鋼(gang)是使(shi)用最為廣泛的不銹(xiu)鋼(gang),這和它具有(you)(you)良好的機(ji)械性(xing)能(neng)、耐(nai)腐蝕性(xing)能(neng),其焊接性(xing)在(zai)高(gao)合金鋼(gang)中被認為是最好的有(you)(you)關。鉻-鎳奧(ao)氏體(ti)鋼(gang)具有(you)(you)良好的焊接性(xing),無淬硬性(xing),因而在(zai)熱(re)影響區內無淬硬現(xian)象(xiang),同時(shi)也(ye)無晶粒粗大化。但在(zai)焊接中存(cun)在(zai)以下(xia)問題:

一、碳化鉻的(de)形成,降(jiang)低了焊接(jie)接(jie)頭(tou)抗晶間腐蝕的(de)能力

奧氏體不銹鋼焊接接頭可有三種晶間腐蝕的情況:焊縫晶間腐蝕、母材上敏化區腐蝕及刀狀腐蝕。關于奧氏體鋼晶間腐蝕的機理,一般用“貧鉻”理論來解釋。在固溶狀態下,奧氏體鋼中的碳過飽和固溶于奧氏體中。加熱過程中,過飽和的碳將以Cr23C6。的形式沿晶界析出。Cr23C6中含鉻量大大超過奧氏體基體中的含鉻量,因而使晶界附近含鉻量顯著下降,晶內的鉻原子又來不及擴散及時補充,故形成貧鉻層(Cr<11.7%).貧鉻層的電極電位比晶體內低得很多,在腐蝕質的作用下,電極電位低的晶界將成為陽極,被腐蝕溶解。

1. 焊(han)縫晶間腐蝕(shi)和母材上(shang)敏(min)化溫(wen)度區腐蝕(shi)

18-8型不銹鋼在450℃~850℃加熱(re)時,具有晶間腐蝕(shi)傾向,這一溫度范圍(wei)稱為敏化溫度區間。

焊(han)(han)(han)縫晶間(jian)腐蝕(shi)可有兩種情(qing)況(kuang),一種情(qing)況(kuang)為焊(han)(han)(han)接線能量過大或多層焊(han)(han)(han)時(shi)焊(han)(han)(han)縫金屬在敏化(hua)(hua)溫度區間(jian)停(ting)留時(shi)間(jian)過長所引起,即焊(han)(han)(han)接狀態下已(yi)有碳化(hua)(hua)鉻(ge)析(xi)出而形成(cheng)貧鉻(ge)層;另一種情(qing)況(kuang)是焊(han)(han)(han)接狀態下耐蝕(shi)性良好,焊(han)(han)(han)后(hou)經受了(le)敏化(hua)(hua)加熱的條(tiao)件,因而具(ju)有晶間(jian)腐蝕(shi)傾向。

熱(re)(re)影響(xiang)區(qu)、敏化(hua)區(qu)的(de)晶間腐蝕傾向(xiang)也是由于形成貧鉻(ge)層所致。但因為焊接熱(re)(re)循環具有快速連續加熱(re)(re)的(de)特點,碳化(hua)鉻(ge)的(de)析出需要在(zai)更高的(de)溫(wen)度(du)下才(cai)能較快進行,因此,焊接接頭的(de)敏化(hua)區(qu)溫(wen)度(du)范圍(wei)為600℃~1000℃,高于平衡加熱(re)(re)條件下的(de)敏化(hua)區(qu)溫(wen)度(du)450℃~850℃。

焊縫和(he)(he)熱影響區(qu)晶間腐(fu)蝕(shi)傾向與含碳(tan)量、加(jia)熱溫度(du)和(he)(he)保溫時間等(deng)因素(su)有關(guan)。因此,為提高(gao)焊接接頭抗(kang)晶腐(fu)蝕(shi)能力,一般宜采取以下(xia)措施:

①. 減小母材及焊縫中的含碳量,使加熱時減少或避免Cr32C6析出,消除產生貧鉻層的機會。例如,超低碳(C≤0.03%)不銹鋼由于含碳量較低,具有優良的抗蝕性能,但是超低碳不銹鋼的冶煉成本高。

②. 在(zai)鋼中(zhong)添加(jia)穩定化元素鈦、鈮等(deng),使(shi)之優先形成MC,而避免形成貧(pin)鉻層。

③. 使(shi)焊縫(feng)形成奧(ao)氏(shi)體(ti)(ti)加少(shao)量鐵(tie)(tie)素體(ti)(ti)的(de)(de)(de)雙相組織。當焊縫(feng)中(zhong)存在(zai)(zai)(zai)一定數量的(de)(de)(de)鐵(tie)(tie)素體(ti)(ti)時,可以細化(hua)晶(jing)粒(li),增加晶(jing)界(jie)面積(ji),使(shi)晶(jing)界(jie)單位面積(ji)上的(de)(de)(de)碳化(hua)鉻析出(chu)量減(jian)少(shao),減(jian)輕貧(pin)鉻程(cheng)度。鉻在(zai)(zai)(zai)鐵(tie)(tie)素體(ti)(ti)中(zhong)溶解度較大,Cr2C6優先在(zai)(zai)(zai)鐵(tie)(tie)素體(ti)(ti)中(zhong)形成,而不致使(shi)奧(ao)氏(shi)體(ti)(ti)晶(jing)界(jie)貧(pin)鉻;此(ci)外,散布(bu)在(zai)(zai)(zai)奧(ao)氏(shi)體(ti)(ti)之間的(de)(de)(de)鐵(tie)(tie)素體(ti)(ti),還可能防(fang)止(zhi)腐(fu)蝕沿晶(jing)界(jie)向內部(bu)擴展。

④. 控制在敏化(hua)溫(wen)度區(qu)間(jian)(jian)的(de)停(ting)留(liu)時(shi)間(jian)(jian)。調整焊接(jie)(jie)(jie)熱(re)循環,盡可能(neng)縮短(duan)600℃以上的(de)高(gao)溫(wen)停(ting)留(liu)時(shi)間(jian)(jian),以防止焊縫及(ji)熱(re)影響(xiang)區(qu)大量析出(chu)碳(tan)化(hua)鉻。如選擇能(neng)量密(mi)度高(gao)的(de)焊接(jie)(jie)(jie)方法(如等離(li)子弧(hu)焊),選用(yong)較小的(de)焊接(jie)(jie)(jie)線(xian)能(neng)量,焊縫背面(mian)通氬(ya)氣或采用(yong)銅墊(dian)增加焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭的(de)冷卻速度,減少(shao)起弧(hu)、收弧(hu)次數以避(bi)免(mian)重復加熱(re),多(duo)層焊時(shi)與腐蝕介質的(de)接(jie)(jie)(jie)觸面(mian)盡可能(neng)最后施焊等,均可以減少(shao)接(jie)(jie)(jie)頭的(de)晶間(jian)(jian)腐蝕傾向。

⑤. 焊后進行固溶處理或穩定化退火。固溶處理可使已析出的Cr23C6重新溶入奧氏體中,但一般只適用于較小的工件。穩定化退火是將工件加熱到850℃~900℃保溫后空冷。其作用為使碳化物充分析出,并促使鉻加速擴散而消除貧鉻區。

2. 焊接接頭的(de)刀(dao)狀腐蝕

刀狀腐蝕簡稱刀蝕,它是焊接接頭中特有的一種晶間腐蝕,只發生在含有穩定劑的奧氏體鋼(如321不銹鋼(gang)、316Ti不銹鋼等)的焊接接頭中。刀狀腐蝕的腐蝕部位在熱影響區的過熱區,沿熔合線發展,開始寬度僅3~5個晶粒,逐步擴大至1.0mm~1.5mm。因形狀如刀刃,故稱刀狀腐蝕。

高溫過熱和(he)(he)中溫敏(min)化(hua)是(shi)導(dao)致焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭產生刀蝕的(de)重要(yao)條件。含有穩定劑(ji)的(de)奧氏體(ti)(ti)鋼(gang),一般以固溶(rong)狀態(tai)供(gong)貨(huo),此時鋼(gang)中少部分的(de)碳(tan)固溶(rong)于(yu)(yu)奧氏體(ti)(ti),其余大部分碳(tan)則(ze)形(xing)(xing)成TiC或(huo)NbC.焊接(jie)(jie)(jie)時,在(zai)溫度(du)超過1200℃的(de)過熱區(qu)中,這些碳(tan)化(hua)物將溶(rong)入固溶(rong)體(ti)(ti)。由于(yu)(yu)碳(tan)的(de)擴散(san)能(neng)(neng)力(li)較(jiao)強,在(zai)冷卻過程(cheng)中將偏聚在(zai)晶(jing)(jing)界形(xing)(xing)成過飽(bao)和(he)(he)狀態(tai),而鈦(tai)則(ze)因擴散(san)能(neng)(neng)力(li)低(di)而留于(yu)(yu)晶(jing)(jing)內。當焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭在(zai)敏(min)化(hua)溫度(du)區(qu)間再次加熱時,過飽(bao)和(he)(he)的(de)碳(tan)將在(zai)晶(jing)(jing)間以CraC.形(xing)(xing)式析(xi)出,在(zai)晶(jing)(jing)界形(xing)(xing)成貧鉻層(ceng),使焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭抗蝕性能(neng)(neng)降低(di)。從以上(shang)分析(xi)可知,刀狀腐(fu)蝕的(de)形(xing)(xing)成根(gen)源也在(zai)于(yu)(yu)在(zai)晶(jing)(jing)間形(xing)(xing)成貧鉻層(ceng)。

防止刀蝕(shi)的措施如下:

①. 降低含碳量 這(zhe)是防(fang)止刀(dao)狀腐蝕(shi)的很有(you)效的措(cuo)施。對于含有(you)穩定(ding)化元素的不銹(xiu)鋼,含碳量最(zui)好不超(chao)過0.06%。

②. 采(cai)用合理的(de)焊(han)(han)接(jie)工藝 盡(jin)量(liang)(liang)選擇(ze)較小的(de)線能量(liang)(liang),以減少(shao)過(guo)熱(re)區(qu)(qu)在高溫停留時間,注(zhu)意避免在焊(han)(han)接(jie)過(guo)程(cheng)產生“中(zhong)溫敏化”的(de)效(xiao)果。因此(ci)雙面焊(han)(han)時,與腐蝕介質(zhi)接(jie)觸(chu)的(de)焊(han)(han)縫(feng)應最(zui)后施焊(han)(han)(這是大直徑厚壁焊(han)(han)管(guan)內焊(han)(han)在外焊(han)(han)之(zhi)后再進(jin)行的(de)原因所在),如(ru)不能實施則應調整焊(han)(han)接(jie)規范(fan)及焊(han)(han)縫(feng)形狀(zhuang),盡(jin)量(liang)(liang)避免與腐蝕介質(zhi)接(jie)觸(chu)的(de)過(guo)熱(re)區(qu)(qu)再次(ci)受(shou)到(dao)敏化加熱(re)。

③. 焊后熱處理(li) 焊后進行固溶或穩定化處理(li),均能(neng)提高接頭的抗刀狀腐蝕能(neng)力(li)。

二(er)、 應力(li)腐蝕開(kai)裂

應力腐(fu)蝕開裂(lie)是金屬在特定的腐蝕介質和拉應力的共同作用下所產生的延遲破壞現象,也稱應力腐蝕裂紋(Stress Corrosion Cracking,簡稱SCC).

鉻-鎳(nie)奧氏(shi)體不銹(xiu)鋼(gang)(gang)(gang)中(zhong),產生應力(li)腐蝕開裂(lie)常見的(de)鋼(gang)(gang)(gang)種,有不含鈦、鈮的(de)18-8型和17-12-Mo型鋼(gang)(gang)(gang),其次是(shi)超低碳不銹(xiu)鋼(gang)(gang)(gang)。由(you)于(yu)介質(zhi)不同,應力(li)開裂(lie)既可(ke)呈(cheng)晶(jing)間開裂(lie)形(xing)式,也可(ke)呈(cheng)穿晶(jing)開裂(lie)形(xing)式,或為穿晶(jing)和沿晶(jing)混合開裂(lie)形(xing)式。

不(bu)銹(xiu)鋼產(chan)生應力(li)腐蝕開裂的影響(xiang)因(yin)素很(hen)多,包括鋼材成(cheng)分、組織和狀態、介質(zhi)(zhi)種類、溫度及(ji)濃(nong)度、應力(li)的性(xing)質(zhi)(zhi)、大小以及(ji)結構特點等。

防止應力腐(fu)蝕開裂(lie)的主要措施如下:

1. 正確選(xuan)擇材料及合理調(diao)整焊(han)縫成分(fen)

根據介質特性(xing)選用對應(ying)力(li)腐蝕開裂(lie)敏感(gan)性(xing)低的材料,應(ying)該是防止應(ying)力(li)腐蝕開裂(lie)的最(zui)根本措施。此類鋼(gang)有(you)高純(chun)鉻-鎳奧(ao)氏體(ti)不銹(xiu)鋼(gang)、高硅鉻-鎳奧(ao)氏體(ti)鋼(gang)、鐵(tie)素(su)體(ti)-奧(ao)氏體(ti)鋼(gang)、高鉻鐵(tie)素(su)體(ti)鋼(gang)等。合理地調(diao)整焊(han)縫成(cheng)分是提高接頭抗(kang)應(ying)力(li)腐蝕能力(li)的重要措施之(zhi)一。一般(ban)認為(wei)(wei),當焊(han)縫金屬(shu)為(wei)(wei)奧(ao)氏體(ti)-鐵(tie)素(su)體(ti)雙相組織時,具(ju)有(you)較好的抗(kang)應(ying)力(li)腐蝕性(xing)能。

2. 消除或減小殘余應(ying)力

拉伸應力(li)的(de)(de)存在是(shi)產(chan)生(sheng)應力(li)腐(fu)蝕開裂的(de)(de)先決(jue)條件之一。可以認為,不(bu)銹(xiu)鋼(gang)部件中若不(bu)存在拉應力(li),則可以完全避免應力(li)腐(fu)蝕開裂。因(yin)此,消(xiao)除或減(jian)少結構中的(de)(de)殘余應力(li),是(shi)防止(zhi)應力(li)腐(fu)蝕開裂的(de)(de)重要措施。

焊后進行消除(chu)應(ying)(ying)力熱(re)處理是常用的(de)(de)工藝措施。例如(ru),對奧(ao)氏體不(bu)銹鋼一般進行900℃的(de)(de)消除(chu)應(ying)(ying)力退(tui)火(huo)熱(re)處理。采用機械的(de)(de)方法(fa)也可以降低表面殘余應(ying)(ying)力或造成(cheng)壓應(ying)(ying)力。如(ru)表面拋(pao)光、噴丸和(he)錘擊。

3. 合理的結構設計

結構中(zhong)應(ying)避免形成(cheng)較大的(de)應(ying)力集中(zhong)或(huo)在(zai)制造中(zhong)避免產生(sheng)較大的(de)殘余應(ying)力。在(zai)設備和容(rong)器(qi)中(zhong)與(yu)腐(fu)蝕介(jie)質的(de)接(jie)觸面不能有縫隙,盡可能采用對接(jie)接(jie)頭,結構設計中(zhong)注意不產生(sheng)熱(re)流集中(zhong)而引(yin)起的(de)局部過熱(re)或(huo)腐(fu)蝕液滯留而局部濃縮等(deng)。

三、焊接熱裂紋

奧氏體不銹鋼(gang)焊接時,焊縫(feng)及熱影響區均可能出現熱裂紋(wen)。最常見(jian)的是焊縫(feng)結晶裂紋(wen),有(you)時在(zai)熱影響區或多(duo)層焊層間金屬也可出現液(ye)化裂紋(wen)。

奧(ao)氏(shi)體(ti)鋼(gang)(gang)具有較大的(de)熱裂紋敏感性,主要取決(jue)于鋼(gang)(gang)的(de)化(hua)學(xue)成分、組織與性能的(de)特點。

奧氏體(ti)鋼中(zhong)合金元素較多(duo),尤其是含有一定(ding)數量(liang)的(de)(de)(de)鎳(nie),它(ta)不僅提(ti)高了奧氏體(ti)的(de)(de)(de)穩(wen)定(ding)性,而(er)且還易和硫(liu)、磷等雜質形成低熔(rong)點(dian)化合物(wu)或共晶,如(ru)Ni-S共晶熔(rong)點(dian)為(wei)645℃、Ni-P共晶為(wei)880℃,比Fe-S、Fe-P共晶的(de)(de)(de)熔(rong)點(dian)更低,危害性也更大。其他一些元素如(ru)硼、硅等的(de)(de)(de)偏析,也將促使(shi)產生熱裂紋。

奧氏體(ti)鋼(gang)焊縫易形成方向性強(qiang)的粗(cu)大柱狀晶組(zu)織,有(you)利于有(you)害雜質和元素的偏析,從而促使(shi)形成連續的晶間液膜,提高了熱裂紋的敏(min)感性。

從奧氏體(ti)不(bu)銹鋼(gang)的物理性能看,它具有導熱(re)系(xi)數小、線膨脹系(xi)數大的特點,因而在焊接(jie)不(bu)均勻加熱(re)的情況下,極(ji)易形(xing)成較大的拉應力,促(cu)進了焊接(jie)熱(re)裂紋(wen)的產生。

由以上分(fen)析可知,與(yu)結構鋼(gang)(gang)相比,奧氏(shi)體不(bu)(bu)銹鋼(gang)(gang)的焊接熱裂紋傾(qing)向(xiang)較(jiao)大,尤其是(shi)高(gao)鎳(nie)奧氏(shi)體不(bu)(bu)銹鋼(gang)(gang)。

防止奧氏(shi)體(ti)不(bu)銹鋼焊接熱裂紋的主要(yao)措施如下:

1. 嚴格控制有害雜質(zhi)硫(liu)、磷(lin)的(de)含量(liang),鋼中含鎳量(liang)越(yue)高(gao),越(yue)應該嚴格控制。

2. 調整(zheng)焊(han)縫金屬的組織(zhi)

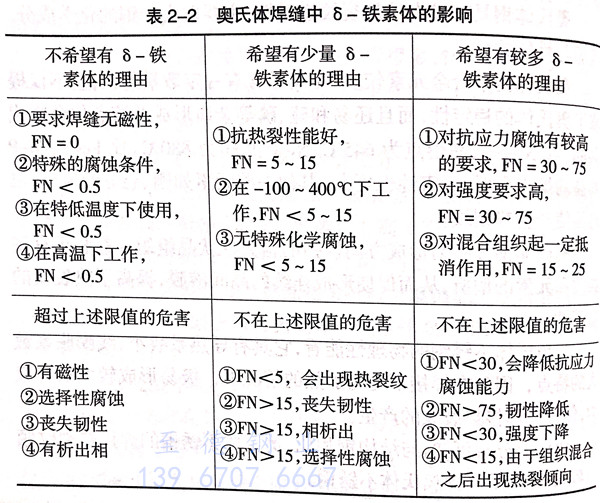

奧(ao)氏(shi)(shi)體不銹(xiu)鋼焊(han)(han)縫(feng)可以(yi)(yi)是單相(xiang)的(de)(de)奧(ao)氏(shi)(shi)體組(zu)織(zhi)(zhi),也可以(yi)(yi)是奧(ao)氏(shi)(shi)體為(wei)主的(de)(de)雙(shuang)相(xiang)組(zu)織(zhi)(zhi)。大量實踐(jian)證明,單相(xiang)奧(ao)氏(shi)(shi)體組(zu)織(zhi)(zhi)的(de)(de)焊(han)(han)縫(feng),對熱(re)(re)(re)裂紋(wen)的(de)(de)敏(min)感性(xing)較(jiao)大,而(er)雙(shuang)相(xiang)組(zu)織(zhi)(zhi)的(de)(de)焊(han)(han)縫(feng),則具(ju)有(you)良好的(de)(de)抗裂性(xing)能(neng)(neng),如(ru)表2-2中所列出(chu)的(de)(de)奧(ao)氏(shi)(shi)體焊(han)(han)縫(feng)中δ-鐵素(su)體的(de)(de)影(ying)響。焊(han)(han)接18-8型不銹(xiu)鋼時,如(ru)果(guo)形(xing)成γ+5%δ的(de)(de)雙(shuang)相(xiang)組(zu)織(zhi)(zhi),不僅(jin)可以(yi)(yi)提(ti)高抗晶(jing)間腐蝕(shi)能(neng)(neng)力(li),而(er)且(qie)又(you)減小了熱(re)(re)(re)裂敏(min)感性(xing)。焊(han)(han)縫(feng)中的(de)(de)δ相(xiang),可以(yi)(yi)細化晶(jing)粒,消除(chu)單相(xiang)奧(ao)氏(shi)(shi)體的(de)(de)方向性(xing),減少有(you)害(hai)雜質在晶(jing)界的(de)(de)偏析,而(er)且(qie)δ相(xiang)能(neng)(neng)解(jie)較(jiao)多(duo)的(de)(de)硫、磷(lin),并能(neng)(neng)降低界面能(neng)(neng),阻(zu)止晶(jing)間液膜的(de)(de)形(xing)成,從(cong)而(er)有(you)利于(yu)提(ti)高焊(han)(han)縫(feng)的(de)(de)抗熱(re)(re)(re)裂紋(wen)能(neng)(neng)力(li)。

3. 調整焊(han)縫金(jin)屬合金(jin)成(cheng)分

當在焊(han)縫中(zhong)不(bu)允許有雙相組(zu)織時,如表2-2中(zhong)“不(bu)希望(wang)有δ-鐵素體的(de)理(li)由”所列出的(de)各項,就必須對焊(han)縫金屬進(jin)行合(he)理(li)的(de)合(he)金化(hua)。如在單(dan)相穩(wen)定奧氏體鋼中(zhong)適當增加(jia)(jia)錳、碳、氮的(de)含量(liang)(liang)可以提高(gao)焊(han)縫的(de)抗裂性能(neng)。此(ci)外,加(jia)(jia)入少量(liang)(liang)的(de)鈰、鋯、鉭等微(wei)量(liang)(liang)元素,可以細化(hua)焊(han)縫組(zu)織、凈(jing)化(hua)晶界,也可減少焊(han)縫的(de)熱裂紋敏(min)感性。

4. 工(gong)藝措施

在焊接奧氏體不銹鋼時,應盡量減小熔池過熱,以防止形成粗大的柱狀晶。奧氏體不銹鋼焊接宜采用小線能量及小截面的焊道。至于液化裂紋,它主要出現于310S不銹鋼的焊接接頭中。為了防止產生液化裂紋,除了嚴格限制母材中的雜質含量以及控制母材的晶粒度以外,在工藝上應采用高能量密度的焊接方法、小線能量和提高接頭的冷卻速度等措施,以減小母材的過熱和避免近縫區晶粒的粗化。

四(si)、奧氏體鋼焊接接頭(tou)的脆化(hua)

奧(ao)氏(shi)體鋼用途頗(po)廣(guang),可(ke)在(zai)(zai)耐熱、耐蝕(shi)、低(di)(di)溫等(deng)(deng)各種條(tiao)件(jian)下(xia)使(shi)用。不(bu)同(tong)的(de)工(gong)(gong)(gong)(gong)作(zuo)條(tiao)件(jian),對(dui)焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)的(de)性能要求也不(bu)同(tong)。耐蝕(shi)鋼通常是(shi)在(zai)(zai)室溫或(huo)350℃以(yi)下(xia)工(gong)(gong)(gong)(gong)作(zuo),主要要求耐蝕(shi)性,對(dui)機械性能無(wu)特殊要求。用于(yu)高(gao)(gao)溫條(tiao)件(jian)的(de)熱強(qiang)鋼,如(ru)是(shi)短時工(gong)(gong)(gong)(gong)作(zuo),則(ze)(ze)要求保證接(jie)(jie)(jie)頭(tou)與母材等(deng)(deng)強(qiang)度;而長期工(gong)(gong)(gong)(gong)作(zuo)(10年以(yi)上)時,則(ze)(ze)保證焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)的(de)塑(su)性,防止高(gao)(gao)溫脆(cui)化是(shi)關(guan)鍵。對(dui)于(yu)低(di)(di)溫工(gong)(gong)(gong)(gong)作(zuo)的(de)奧(ao)氏(shi)體不(bu)銹(xiu)鋼,則(ze)(ze)主要要求良好的(de)低(di)(di)溫韌性,防止焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)發生低(di)(di)溫脆(cui)斷。從不(bu)同(tong)的(de)工(gong)(gong)(gong)(gong)作(zuo)條(tiao)件(jian)下(xia)對(dui)接(jie)(jie)(jie)頭(tou)性能的(de)要求來看,奧(ao)氏(shi)體不(bu)銹(xiu)鋼焊接(jie)(jie)(jie)接(jie)(jie)(jie)頭(tou)的(de)低(di)(di)溫脆(cui)化和高(gao)(gao)溫脆(cui)化是(shi)值得注意的(de)問(wen)題。

當18-8型(xing)鋼焊縫為雙相組織時,其拉伸強度(du)、屈服(fu)強度(du)與(yu)塑性(xing)略低(di)于母材(cai),但韌性(xing)比(bi)母材(cai)低(di)得多(duo),因(yin)而難以(yi)保(bao)證低(di)溫條件下(xia)對焊接(jie)接(jie)頭(tou)韌性(xing)的要求。為了保(bao)證18-8型(xing)鋼焊縫具有良好(hao)的低(di)溫韌性(xing),應使焊縫為單相奧氏體組織。

奧(ao)氏體焊縫中含有較多的(de)鐵(tie)素體化(hua)元素或有較多的(de)δ相時(shi),高溫條件下,由(you)于δ→σ轉變,引起σ相脆化(hua),焊縫的(de)塑性和韌(ren)性均顯著下降。因(yin)此,為了保證必要的(de)塑性和韌(ren)性,焊縫中的(de)δ相應小于5%。

單相的(de)奧氏體焊縫(feng)(feng)也可(ke)能(neng)出現σ相,這(zhe)與(yu)(yu)合(he)金(jin)系統有關(guan)。如310S不銹鋼焊縫(feng)(feng)中(zhong)鉻與(yu)(yu)硅含(han)量偏上限,而碳、鎳含(han)量偏下限時(shi),就容易沿(yan)晶界析(xi)出σ相,這(zhe)比晶內(nei)析(xi)出σ相,對(dui)焊接(jie)接(jie)頭脆化影響更為嚴重。

為了避免出現(xian) σ脆性相(xiang),應(ying)盡量限制焊(han)(han)(han)縫(feng)中的(de)δ相(xiang)數(shu)量,考慮(lv)焊(han)(han)(han)縫(feng)的(de)合金(jin)化時(shi),適當減(jian)少鐵素體形成元素;多層焊(han)(han)(han)時(shi)采用較(jiao)小(xiao)的(de)線能量,以減(jian)小(xiao)熔池體積,提高冷(leng)卻速(su)度,縮短(duan)高溫停留時(shi)間。對(dui)于已經(jing)出現(xian)σ相(xiang)的(de)焊(han)(han)(han)縫(feng),可將焊(han)(han)(han)接接頭(tou)加熱至1050℃~1100℃,保(bao)溫1小(xiao)時(shi)后水冷(leng),進行固溶處(chu)理,此時(shi)絕(jue)大部分 σ 相(xiang)可重新溶入奧氏體中,性能即可恢復(fu)。

五、焊接(jie)變形(xing)較大

因(yin)為奧氏(shi)體(ti)不(bu)銹鋼導(dao)熱性能(neng)差,膨脹系數大(da),焊接變形較大(da),特別是薄板。因(yin)此,焊接時應適(shi)當采取防形的(de)措施,如夾具(ju)等。