不銹鋼點蝕的影響因素包括材料、環境、應力、流場以及設備結構等多個方面,其中材料是抑制點蝕(shi)的根本原因。不銹鋼耐點蝕性能與材料的合金成分、金相組織、表面狀態以及表面夾雜物等都有關系。如前所述,不銹鋼(gang)表面含夾雜物的位置,是材料的薄弱環節,其耐點蝕性能大大降低,在腐蝕性介質中,一般夾雜物處會優先被破壞,引起點蝕。

鉻(ge)是提(ti)高(gao)(gao)不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)耐點(dian)(dian)蝕(shi)性(xing)能(neng)(neng)(neng)(neng)的(de)重要元(yuan)(yuan)素(su),鉻(ge)與氧生成氧化(hua)(hua)物(wu),能(neng)(neng)(neng)(neng)夠阻止侵(qin)蝕(shi)性(xing)離子的(de)入侵(qin),能(neng)(neng)(neng)(neng)夠提(ti)高(gao)(gao)鈍化(hua)(hua)膜的(de)穩(wen)定(ding)(ding)性(xing),提(ti)高(gao)(gao)點(dian)(dian)蝕(shi)電位;鎳在不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)中的(de)作用是改變(bian)材(cai)料的(de)晶體結(jie)構,使不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)耐腐蝕(shi)性(xing)能(neng)(neng)(neng)(neng)獲(huo)得(de)改善。同時,在非氧化(hua)(hua)性(xing)介質中,不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)中因鎳元(yuan)(yuan)素(su)的(de)存(cun)在,使其鈍化(hua)(hua)范圍增大,有利(li)于再鈍化(hua)(hua)。鉬可以提(ti)高(gao)(gao)不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)的(de)鈍化(hua)(hua)能(neng)(neng)(neng)(neng)力,也與氧生成氧化(hua)(hua)物(wu),存(cun)在于鈍化(hua)(hua)膜中,提(ti)高(gao)(gao)鈍化(hua)(hua)膜的(de)穩(wen)定(ding)(ding)性(xing)。硫(liu)、磷、碳(tan)等非金(jin)屬元(yuan)(yuan)素(su)在不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)中所形(xing)成的(de)夾雜物(wu)降低了(le)材(cai)料的(de)耐點(dian)(dian)蝕(shi)性(xing)能(neng)(neng)(neng)(neng)。下面重點(dian)(dian)討(tao)論不(bu)(bu)(bu)(bu)銹(xiu)(xiu)鋼(gang)微觀結(jie)構對點(dian)(dian)蝕(shi)性(xing)能(neng)(neng)(neng)(neng)的(de)影響,以文(wen)獻中的(de)點(dian)(dian)蝕(shi)失效管道為例(li)進行說明(ming)。

不銹(xiu)鋼(gang)管道材料為S30403,管內液體為貧胺液。其中,液體中SO2-4含量約為130~140g/L,Cl-含量約為20~60mg/kg,以及含有少量的SO2-3,pH約為4.5。管道運行不到2個月,就發現在管道連接處因點蝕而發生泄漏。為分析材料對點蝕材料耐點蝕性能的影響,進行了微觀組織觀察、成分檢測以及電化學實驗。

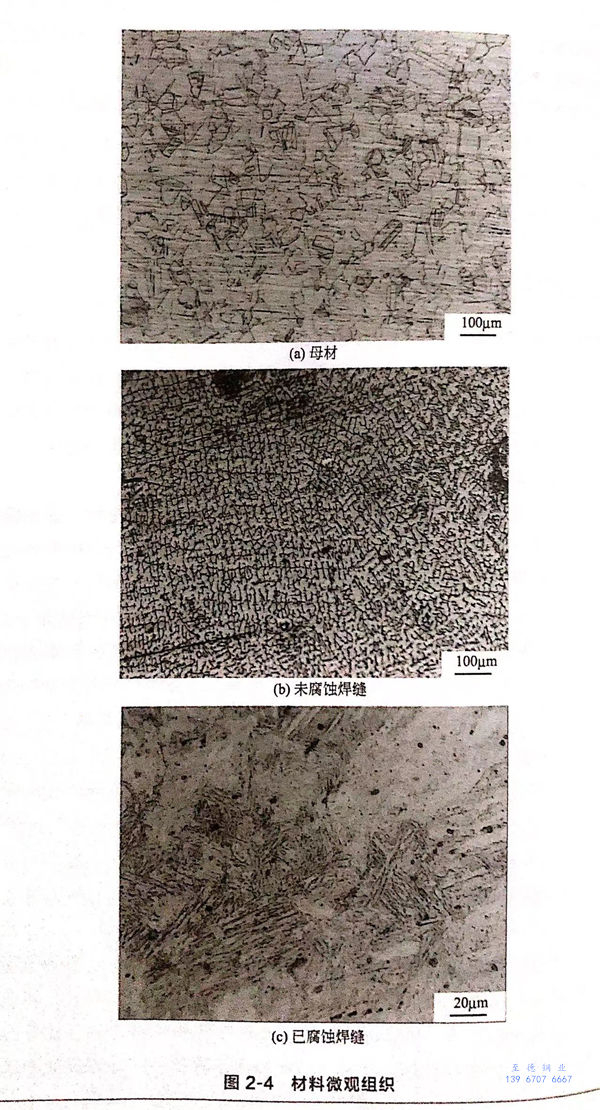

首先,對母材、完(wan)整(zheng)的(de)焊(han)(han)(han)縫以及(ji)已經(jing)發生(sheng)腐蝕的(de)焊(han)(han)(han)縫取樣,在(zai)金相(xiang)(xiang)顯微(wei)鏡下(xia)觀察其(qi)結(jie)構(gou)組織,結(jie)果如(ru)圖2-4所(suo)示。圖2-4(a)為母材的(de)金相(xiang)(xiang)組織,奧(ao)氏體(ti)+孿晶(jing)。未發生(sheng)腐蝕的(de)焊(han)(han)(han)縫,其(qi)金相(xiang)(xiang)組織為正(zheng)常的(de)奧(ao)氏體(ti)十鐵(tie)素體(ti),如(ru)圖2-4(b)所(suo)示。但(dan)是,發生(sheng)腐蝕的(de)焊(han)(han)(han)縫,其(qi)微(wei)觀結(jie)構(gou)會產生(sheng)變化,結(jie)構(gou)中存(cun)在(zai)很多馬氏體(ti),如(ru)圖2-4(c)所(suo)示。

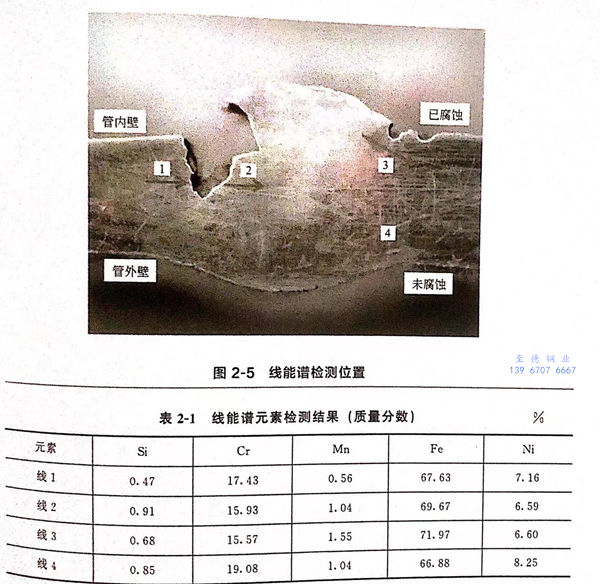

其次,對焊(han)(han)接(jie)部位(wei)(wei)材(cai)(cai)(cai)料進行能(neng)譜(pu)分(fen)(fen)析,檢測位(wei)(wei)置沿圖2-5中標識的(de)(de)箭頭指向。檢測區域(yu)包含三(san)個,如圖2-5所(suo)示,分(fen)(fen)別包含了(le)母材(cai)(cai)(cai)、完(wan)成(cheng)焊(han)(han)縫、已(yi)腐蝕焊(han)(han)縫部分(fen)(fen)的(de)(de)材(cai)(cai)(cai)料。掃描線1+2代表(biao)了(le)腐蝕焊(han)(han)縫的(de)(de)材(cai)(cai)(cai)料;3代表(biao)了(le)腐蝕較輕(qing)部位(wei)(wei)的(de)(de)焊(han)(han)縫和母材(cai)(cai)(cai);4代表(biao)了(le)正常焊(han)(han)縫和母材(cai)(cai)(cai)的(de)(de)材(cai)(cai)(cai)料,檢測結果(guo)如表(biao)2-1所(suo)示。通(tong)過與材(cai)(cai)(cai)料規(gui)定成(cheng)分(fen)(fen)對比發現,發生腐蝕部位(wei)(wei)的(de)(de)材(cai)(cai)(cai)料,其鉻、鎳含量降低(di)。

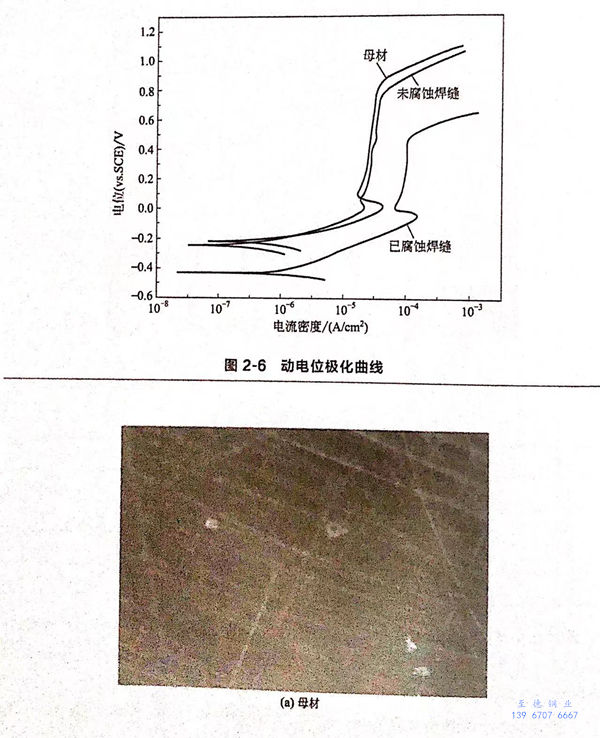

通(tong)過(guo)電(dian)(dian)化(hua)學實驗(yan)分析管材(cai)(cai)的耐腐(fu)(fu)蝕(shi)性(xing)能(neng)。通(tong)過(guo)取樣(yang),制備成(cheng)母材(cai)(cai)、完整焊縫、已腐(fu)(fu)蝕(shi)焊縫三種工作(zuo)電(dian)(dian)極(ji),利用動(dong)電(dian)(dian)位掃描法測量(liang)得到(dao)極(ji)化(hua)曲線,結果如(ru)圖(tu)2-6所(suo)示(shi)。電(dian)(dian)化(hua)學實驗(yan)完成(cheng)后,觀察試樣(yang)表面形貌(mao),如(ru)圖(tu)2-7所(suo)示(shi)。

分(fen)(fen)析(xi)圖(tu)2-6中的(de)(de)極化曲(qu)線發現:母(mu)材(cai)(cai)、完(wan)整焊(han)(han)(han)縫(feng)材(cai)(cai)料的(de)(de)耐(nai)腐蝕(shi)(shi)性能相近;與母(mu)材(cai)(cai)、完(wan)整焊(han)(han)(han)縫(feng)材(cai)(cai)料的(de)(de)極化曲(qu)線相比(bi)較(jiao)(jiao),已腐蝕(shi)(shi)部(bu)(bu)(bu)分(fen)(fen)焊(han)(han)(han)縫(feng)材(cai)(cai)料的(de)(de)點蝕(shi)(shi)電(dian)位(wei)較(jiao)(jiao)小、維鈍電(dian)流密度較(jiao)(jiao)大(da)。根據鈍態材(cai)(cai)料耐(nai)腐蝕(shi)(shi)性能的(de)(de)判斷依據可知,已腐蝕(shi)(shi)部(bu)(bu)(bu)位(wei)焊(han)(han)(han)接材(cai)(cai)料的(de)(de)耐(nai)點蝕(shi)(shi)性能較(jiao)(jiao)低(di)。從實(shi)驗后材(cai)(cai)料表(biao)(biao)面腐蝕(shi)(shi)形(xing)貌來看(kan)(圖(tu)2-7),母(mu)材(cai)(cai)、完(wan)整焊(han)(han)(han)縫(feng)材(cai)(cai)料的(de)(de)表(biao)(biao)面只有(you)很少(shao)的(de)(de)點蝕(shi)(shi)坑,而已腐蝕(shi)(shi)部(bu)(bu)(bu)位(wei)焊(han)(han)(han)接材(cai)(cai)料的(de)(de)表(biao)(biao)面不但(dan)點蝕(shi)(shi)數(shu)量多,而且(qie)個別點蝕(shi)(shi)坑的(de)(de)面積較(jiao)(jiao)大(da)。通過前面的(de)(de)微觀結構分(fen)(fen)析(xi)可知,在(zai)已腐蝕(shi)(shi)焊(han)(han)(han)縫(feng)材(cai)(cai)料中發現了馬氏(shi)體(ti)(ti)組織,已有(you)的(de)(de)研(yan)究表(biao)(biao)明(ming),馬氏(shi)體(ti)(ti)相的(de)(de)點蝕(shi)(shi)電(dian)位(wei)比(bi)奧氏(shi)體(ti)(ti)相低(di),因(yin)此(ci),馬氏(shi)體(ti)(ti)相的(de)(de)存在(zai)降低(di)了金屬(shu)的(de)(de)耐(nai)點蝕(shi)(shi)性能。

另外,受力狀態對點蝕的形成也有一定影響。存在應力的情況下,應力能夠提高金屬電化學活性、促進MnS等夾雜物的溶解,使點蝕優先在此處發生。材料表面的粗糙度也是影響不銹鋼腐蝕(shi)的重要素之一,該部分將在最后一章敘述。