一、切(qie)割原理(li)

水(shui)射流切(qie)割屬(shu)于一種新(xin)(xin)(xin)型(xing)冷加(jia)工工藝,它(ta)能在條(tiao)件惡(e)劣(lie)且嚴禁煙火的現場使用,得到了廣泛的重視,現給予介(jie)紹。水(shui)射流切(qie)割是集機(ji)械、電子、計算機(ji)、自動控制技術為一體的高(gao)新(xin)(xin)(xin)科技成果,是近(jin)幾年來(lai)才發(fa)展起來(lai)的一種嶄新(xin)(xin)(xin)的材料加(jia)工方法。

水射(she)流切(qie)(qie)割(ge)的(de)原(yuan)理(li)是(shi)利用一定高(gao)壓的(de)純水或帶有切(qie)(qie)割(ge)磨料的(de)液漿,經切(qie)(qie)割(ge)噴管(guan)射(she)出具有高(gao)密度沖(chong)擊的(de)液柱,直沖(chong)被(bei)加工(gong)物體進(jin)行切(qie)(qie)割(ge)。按(an)水壓高(gao)低的(de)不同(tong),可分為低壓和(he)高(gao)壓水射(she)流切(qie)(qie)割(ge)兩種(zhong),圖(tu)6-17和(he)圖(tu)6-18為水射(she)流切(qie)(qie)割(ge)工(gong)藝原(yuan)理(li)示意圖(tu)。

二(er)、切割(ge)特點

水射流切割技術有下列(lie)特點:

1. 切割的水射流壓力大

水射(she)(she)流(liu)壓力(li)為幾十到幾百(bai)兆帕,以2~3倍聲(sheng)速產生巨大的(de)射(she)(she)流(liu)能量密(mi)度來切(qie)(qie)割物體(ti)。被切(qie)(qie)割工件的(de)切(qie)(qie)口溫(wen)升很低,一般溫(wen)度不超過(guo)100℃,這是與其(qi)他熱切(qie)(qie)割工藝相比最為突出(chu)的(de)優(you)點。這樣,它就排除了被切(qie)(qie)割工件產生變形、切(qie)(qie)口部分的(de)熱影響區和組(zu)織變化(hua)的(de)可能性。它在嚴禁煙火的(de)場合,如海洋石油(you)鉆井平臺、煉油(you)廠(chang)、大型油(you)罐(guan)、油(you)氣輸送管路等處,能安全可靠(kao)地使用。

2. 水射流(liu)切割的切口質量(liang)十分優異

切(qie)口(kou)表面平(ping)滑,不存在(zai)任(ren)何(he)毛刺和氧化殘跡,切(qie)口(kou)的間隙(xi)很窄,用純水(shui)切(qie)割(ge),一般可控制在(zai)0.1mm以內;添加一定切(qie)割(ge)磨(mo)料(liao)則在(zai)1.2~2.0mm之間。切(qie)口(kou)不需要進行二次加工(gong),簡化了加工(gong)程序。

3. 切割厚度范圍(wei)比較(jiao)寬

水(shui)(shui)射(she)流的(de)切(qie)(qie)割(ge)(ge)厚(hou)度(du)(du)范圍比較寬,最(zui)大切(qie)(qie)割(ge)(ge)厚(hou)度(du)(du)可大于(yu)(yu)100mm。對于(yu)(yu)厚(hou)為2.0mm的(de)特(te)殊(shu)鋼板,切(qie)(qie)割(ge)(ge)速(su)(su)度(du)(du)可達(da)100cm/min,盡管水(shui)(shui)射(she)流切(qie)(qie)割(ge)(ge)速(su)(su)度(du)(du)略(lve)遜于(yu)(yu)激光(guang)切(qie)(qie)割(ge)(ge),但(dan)它在切(qie)(qie)割(ge)(ge)過程中(zhong)不會產生大量的(de)切(qie)(qie)割(ge)(ge)熱(re),所以在實際應用(yong)上,水(shui)(shui)射(she)流切(qie)(qie)割(ge)(ge)更具有優越(yue)性。

4. 切割對象(xiang)廣泛

這(zhe)種切(qie)割方法不僅適(shi)用(yong)(yong)于金屬(shu)和(he)非金屬(shu)的切(qie)割,也適(shi)用(yong)(yong)于復(fu)合材(cai)料、熱敏(min)感材(cai)料的加工。

5. 優(you)良的操作環境

水射(she)流(liu)切(qie)割過程(cheng)中無輻射(she)線、無飛濺粒子,避免了灰(hui)塵飛揚現象,環(huan)境不受污染。即使是(shi)磨(mo)(mo)料(liao)水射(she)流(liu)切(qie)割,磨(mo)(mo)料(liao)的粉塵和切(qie)割屑也能直接被(bei)水流(liu)沖走,進入收集器(qi)內,確(que)保了操作者(zhe)的身體健康,可稱得上是(shi)一(yi)種綠色環(huan)保的加(jia)工方法。

由(you)于水射流切(qie)割有上述優(you)點,在航(hang)(hang)空航(hang)(hang)天、原子(zi)能、石(shi)油、化工、水下工程及建(jian)筑等行業均有廣泛應(ying)用的前景。

三、切割(ge)工(gong)藝(yi)

1. 切割方法

目前(qian)的水射(she)流(liu)切(qie)割方法有低(di)壓和高壓水射(she)流(liu)兩種。

低壓(ya)(ya)水射流切(qie)割(ge)是將高壓(ya)(ya)水(14~69MPa)和(he)切(qie)割(ge)磨(mo)料(liao)首(shou)先在一加壓(ya)(ya)儲罐內(nei)(nei)進行(xing)預混合(he),然(ran)后將混合(he)好的磨(mo)料(liao)液漿經過一軟管直(zhi)接送(song)到割(ge)槍內(nei)(nei)進行(xing)切(qie)割(ge),如(ru)圖6-17所示。被(bei)切(qie)割(ge)工件可(ke)以在遠離切(qie)割(ge)電源500m處(chu)或者水下進行(xing)切(qie)割(ge)。

高壓水射流切(qie)割(ge)是將高壓水(大于(yu)240MPa)和干(gan)燥磨料分別通過各自(zi)軟管輸送,然后在割(ge)槍的混合(he)腔內進(jin)行混合(he),并完(wan)成物件的切(qie)割(ge)加(jia)工(gong),如圖6-18所示。被(bei)切(qie)割(ge)加(jia)工(gong)工(gong)件一般在切(qie)割(ge)電源附近進(jin)行。

低(di)壓和高壓水(shui)射(she)(she)流切(qie)(qie)(qie)割(ge)在相同條件下進(jin)行切(qie)(qie)(qie)割(ge)加工時(shi),前者水(shui)和切(qie)(qie)(qie)割(ge)磨料(liao)的(de)消(xiao)耗僅為后者的(de)1/8~1/3;從(cong)割(ge)槍(qiang)的(de)結構上看(kan),低(di)壓水(shui)射(she)(she)流切(qie)(qie)(qie)割(ge)的(de)割(ge)槍(qiang)相對(dui)簡(jian)單些(xie);從(cong)能量消(xiao)耗來看(kan),低(di)壓水(shui)射(she)(she)流切(qie)(qie)(qie)割(ge)所(suo)耗能量較小。所(suo)以(yi)目前低(di)壓水(shui)射(she)(she)流切(qie)(qie)(qie)割(ge)為最有效的(de)切(qie)(qie)(qie)割(ge)工藝。

2. 切割(ge)磨(mo)料

水射流切割(ge)(ge)所用(yong)的(de)(de)磨料(liao),主(zhu)要(yao)有金(jin)剛(gang)砂、橄欖石、石榴石、煉(lian)銅(tong)爐(lu)渣和氧(yang)化物。其中(zhong)煉(lian)銅(tong)爐(lu)渣較為理想,一(yi)是(shi)它的(de)(de)價格低(di),只(zhi)有精(jing)鋼砂的(de)(de)1/8~1/10;更主(zhu)要(yao)的(de)(de)是(shi)它的(de)(de)切割(ge)(ge)速度(du)比金(jin)剛(gang)砂快30%。這(zhe)是(shi)由于(yu)煉(lian)銅(tong)爐(lu)渣的(de)(de)顆粒(li)比較尖(jian)銳,在切割(ge)(ge)過程中(zhong),當它們與切割(ge)(ge)工件相(xiang)撞后被破碎,從而(er)形成較多的(de)(de)切割(ge)(ge)刀。另外,用(yong)金(jin)剛(gang)砂進行水射流切割(ge)(ge)時,切割(ge)(ge)磨料(liao)容易嵌入母材,從而(er)對切割(ge)(ge)處(chu)的(de)(de)某(mou)些性能,如焊接接頭力學性能,會產(chan)生不良(liang)影響,而(er)用(yong)煉(lian)銅(tong)爐(lu)渣作為切割(ge)(ge)磨料(liao)就能克(ke)服(fu)這(zhe)一(yi)瑕疵。

一(yi)般(ban)要(yao)(yao)求(qiu)切(qie)割(ge)(ge)磨料的(de)粒度為0.2~1.5mm,這主要(yao)(yao)取(qu)決于切(qie)割(ge)(ge)噴(pen)槍的(de)噴(pen)嘴(zui)直徑。切(qie)割(ge)(ge)磨料可(ke)收回,反復使(shi)用(yong)2~3次(ci),然后(hou)經過篩選,將過分細碎(sui)磨料去(qu)掉(diao)。

3. 切割噴嘴所(suo)用材質

對于(yu)切(qie)割噴嘴除了有足夠韌性(xing)和硬度外,更主要(yao)是有良好的(de)耐磨性(xing),才能有效地(di)減(jian)小(xiao)切(qie)割噴嘴的(de)磨損,從(cong)而提高(gao)其(qi)使(shi)用(yong)(yong)壽命。由于(yu)噴嘴內(nei)徑的(de)磨損,將使(shi)切(qie)口(kou)的(de)縫(feng)隙變寬,導(dao)致切(qie)口(kou)斷面的(de)垂(chui)直度降(jiang)低。通(tong)常選用(yong)(yong)鎢、硅或者硬質(zhi)合(he)金作為(wei)(wei)切(qie)割噴管的(de)材料,但使(shi)用(yong)(yong)壽命均不(bu)夠理(li)想,目前認為(wei)(wei)選用(yong)(yong)藍寶石作為(wei)(wei)噴管的(de)材料較(jiao)為(wei)(wei)適合(he)。

4. 切割工藝(yi)

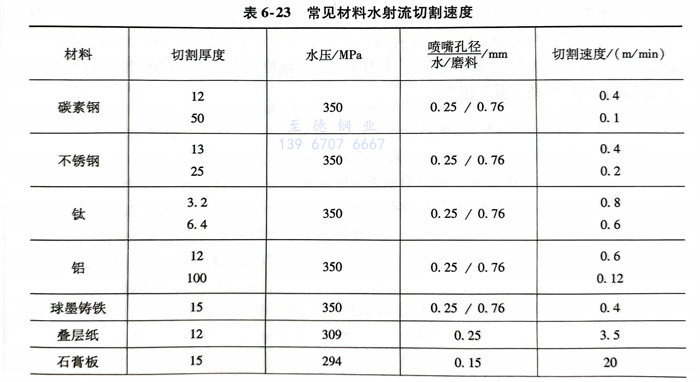

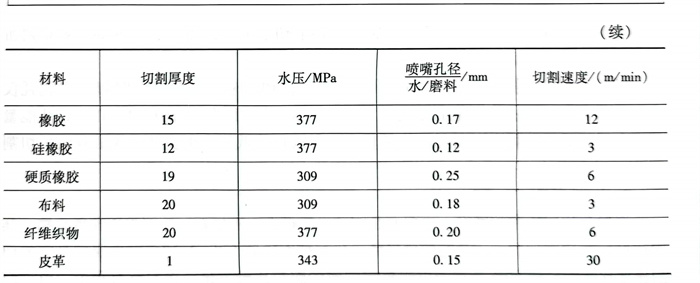

水射流切割常(chang)用的切割材料及其切割工藝參數(shu)見表(biao)6-23。

以低壓水射流切割工藝對不同厚板奧(ao)氏體不銹鋼切割進行了試驗:切割噴嘴孔徑為1mm,水壓為69MPa,切割速度與切割深度、切割深度與切割磨料用量之間的關系如圖6-19和圖6-20所示(材料為18-8型不銹鋼,鋼板厚度為3mm)。

鑒(jian)于水(shui)射流(liu)切割(ge)已發展為一種精(jing)密加工工藝,它(ta)對(dui)設(she)備(bei)提出了高精(jing)度的要(yao)求,水(shui)射流(liu)切割(ge)機將是一臺(tai)精(jing)密加工機床。這種設(she)備(bei)的技術(shu)特(te)性完全相當于精(jing)密的激(ji)光切割(ge)機。它(ta)由(you)高壓水(shui)射流(liu)發生器(qi)(增壓裝置(zhi)(zhi))、水(shui)刀(dao)切割(ge)頭(tou)、數控(kong)切割(ge)平臺(tai)、CNC控(kong)制器(qi)系(xi)統(tong)以及計(ji)算機、控(kong)砂輔(fu)助裝置(zhi)(zhi)等組成。