隨著不銹鋼(gang)管生產率和質量要求的不斷提高,不銹鋼(gang)管(guan)漏磁檢測(ce)的速度與精度不斷面臨新的挑戰。由于可靠性高、穩定性好以及制造維護成本低,基于鋼管螺旋前進的檢測方式獲得了廣泛應用。這里介紹一套適用于直徑為ф112~φ365mm的不銹鋼無縫鋼管(guan)及不銹鋼焊管的自動化漏磁檢測設備。為適應管徑變化范圍,有效避免不銹鋼管在傳輸過程中的繞動、擺動和跳動對檢測信號的影響和對探頭的沖擊,并實現檢測速度的合理匹配,綜合分析檢測的多種運動形式,本方案選擇已廣泛使用的鋼管螺旋前進,縱、橫向探頭主動張合,縱、橫向探頭為條狀探靴檢測的掃查形式,可實現高精度、無漏檢的高效檢測。其中對輥輪角度固定不變,不同鋼管直徑對應的螺距發生變化。

一、檢測(ce)工藝描述

不銹鋼(gang)管(guan)漏磁檢測(ce)是(shi)鋼(gang)管(guan)自動化生產線(xian)中比較靠后(hou)的工藝環節。鋼(gang)管(guan)生產過程(cheng)包(bao)括:軋(ya)制、調質(zhi)、定尺、矯直(zhi)、吹吸灰、檢測(ce)、打標、測(ce)長和稱重,最后(hou)打包(bao)成(cheng)捆出(chu)廠。

在漏磁檢測(ce)過程中,鋼(gang)管主要經歷上料、旋(xuan)轉前進、檢測(ce)、噴標(biao)、退磁和(he)下(xia)料六個(ge)階段。

(1)上(shang)(shang)料(liao) 鋼管從上(shang)(shang)料(liao)臺(tai)架經上(shang)(shang)料(liao)機(ji)構翻到輥輪上(shang)(shang)。

(2)旋轉前進 輥輪(lun)帶動鋼管旋轉前進。

(3)檢測 縱(zong)、橫(heng)探頭對鋼管進行(xing)全覆(fu)蓋掃查。

(4)噴標 對疑(yi)似缺陷的位置進行標記。

(5)退(tui)磁 將鋼管中的剩磁消除。

(6)下料 鋼(gang)管從(cong)輸(shu)送輥輪上(shang)卸到出料臺(tai)架上(shang)。

二、設備主要技(ji)術參數

設備(bei)型號:EMT-P112/365

設備(bei)包(bao)括檢測主(zhu)機系統和檢測輔機系統。

1)檢(jian)測(ce)主(zhu)(zhu)機(ji)(ji)系(xi)統(tong)包含縱向(xiang)內外傷(shang)檢(jian)測(ce)主(zhu)(zhu)機(ji)(ji)系(xi)統(tong)、橫向(xiang)內外傷(shang)檢(jian)測(ce)主(zhu)(zhu)機(ji)(ji)系(xi)統(tong)、退磁器、檢(jian)測(ce)信號處(chu)理系(xi)統(tong)、氣動壓(ya)緊機(ji)(ji)構(gou)、噴標器、標定器等。

2)檢測(ce)輔(fu)機系(xi)統包含傳送(song)對(dui)輥輪、變(bian)頻調速系(xi)統、安全(quan)擋板(ban)、風刀脫水機構(gou)以及上(shang)料、下料機構(gou)等。

漏(lou)磁檢(jian)測系統工藝布置如圖(tu)6-1所示。

不銹(xiu)鋼管漏磁檢測系(xi)統的具(ju)體要(yao)求包括(kuo):漏報率(lv):0%,誤判率(lv):≤2%。檢測的缺(que)(que)陷包括(kuo):內表(biao)(biao)(biao)面橫向缺(que)(que)陷、內表(biao)(biao)(biao)面縱向缺(que)(que)陷、外表(biao)(biao)(biao)面橫向缺(que)(que)陷、外表(biao)(biao)(biao)面縱向缺(que)(que)陷、外表(biao)(biao)(biao)面斜向缺(que)(que)陷及孔洞(dong)等。而且(qie),要(yao)求對檢測的鋼管分選(xuan)出合格品和不合格品。

設(she)備(bei)主要性(xing)能指標如下:

1)設備檢測(ce)的(de)(de)鋼管范圍:在Φ112~φ365mm的(de)(de)大綱(gang)列出的(de)(de)外(wai)徑規格鋼管。

2)檢測設(she)備應滿(man)足以下標準。

產品標準(zhun):

API SPEC 5CT第9版《美國石(shi)油(you)學(xue)會標準(zhun)-套(tao)管(guan)和(he)油(you)管(guan)規范》,2012年。

ISO 11960-2014《石(shi)油和天然氣工業-油氣井套(tao)管(guan)(guan)或油管(guan)(guan)用鋼管(guan)(guan)》。

API SPEC 5L第44版《美(mei)國石油學會標準(zhun)-管線管規(gui)范》,2008年。

漏磁檢測標準:

ISO 10893-3-2011《鋼管的無損檢(jian)測 第3部分:用于縱向(xiang)和(he)/或(huo)橫向(xiang)缺陷探測的無縫和(he)焊(han)接(jie)鐵(tie)磁(ci)(ci)性鋼管(埋弧(hu)焊(han)除外(wai))自動全周(zhou)邊磁(ci)(ci)漏檢(jian)測》

ASTM E570-2009《鐵磁(ci)性(xing)鋼管(guan)制品(pin)漏磁(ci)通量檢驗的標準(zhun)推(tui)薦操(cao)作法》

GB/T 12606-1999《鋼(gang)管漏(lou)磁探傷方法》

參考標準(zhun):

YB/T 4083-2011《鋼管自動渦(wo)流探傷(shang)系(xi)統綜(zong)合性(xing)能測試方(fang)法》

3)缺陷(xian)位(wei)置分辨精度(du):軟(ruan)件具備噴(pen)(pen)槍(qiang)與缺陷(xian)之間的(de)選擇功(gong)能。設備配備4支噴(pen)(pen)槍(qiang),其基(ji)本功(gong)能為(wei):縱(zong)向外(wai)(wai)傷、縱(zong)向內傷、橫向外(wai)(wai)傷和橫向內傷。自動對報警缺陷(xian)進行噴(pen)(pen)標,沿鋼(gang)管軸向偏差≤±50mm。

4)縱(zong)、橫向缺陷檢測靈(ling)敏度要求(表(biao)6-1):

外表(biao)面橫向深度(含焊(han)縫部位)為壁厚5%的人(ren)工(gong)刻槽缺陷(xian)。

外表面非焊縫(feng)部位縱向深度為(wei)壁厚5%的人工刻槽缺陷(xian)。

外表面(mian)焊縫部位縱(zong)向深度為壁(bi)厚10%的人工(gong)刻槽(cao)缺陷(xian)。

內(nei)表面焊縫(feng)部位(wei)橫向(xiang)、縱(zong)(zong)向(xiang)深度為(wei)下(xia)列非焊縫(feng)部位(wei)橫向(xiang)、縱(zong)(zong)向(xiang)深度的1.5倍。

內表(biao)面非焊縫部位縱(zong)向(xiang)、橫向(xiang)深度(du)標準(zhun):壁厚≤8mm時,縱(zong)向(xiang)、橫向(xiang)深度(du)為5%壁厚的人工刻(ke)槽(cao)缺陷,其(qi)余執行 ISO 10893-3-2011 標準(zhun)的要求:縱(zong)向(xiang)、橫向(xiang)人工刻(ke)槽(cao)長度(du)25mm。

斜(xie)向(xiang)外傷:長度為(wei)50mm,深(shen)度為(wei)N10(缺(que)陷深(shen)度占(zhan)壁厚的10%),方向(xiang)縱向(xiang)偏<45°。

能夠按照校驗樣管(guan)上(shang)的內外(wai)人工刻(ke)槽自(zi)動區分(fen)內外(wai)缺陷。

其中:①. 內外表面(mian)刻(ke)槽(cao)(cao)寬(kuan)度不(bu)大于槽(cao)(cao)深;②. 外表面(mian)槽(cao)(cao)深值最(zui)(zui)小為0.3mm;③. 內表面(mian)槽(cao)(cao)深值最(zui)(zui)小為0.4mm,槽(cao)(cao)深值最(zui)(zui)大為3.0mm。

5)孔洞檢測靈敏度:φ1.6mm通孔(包括焊縫部(bu)位)。

6)內外傷區分準確率(lv):90%。

7)誤判(pan)率:≤2%。

8)漏報率:0%。

9)端部盲(mang)(mang)區(qu):縱(zong)向(xiang)檢測(ce)裝置管端盲(mang)(mang)區(qu)長度≤250mm;橫向(xiang)檢測(ce)裝置管端盲(mang)(mang)區(qu)長度≤250

10)內外(wai)傷檢測靈敏(min)度(du):采用單獨門限分別設置內、外(wai)傷檢測靈敏(min)度(du)。

11)穩(wen)定性:整套系(xi)統連續工作(zuo)2h后(hou)檢測靈敏(min)度(du)波動不得超過2dB。

12)內外表面覆蓋率:100%。

13)內(nei)外(wai)表面重疊率(lv):≥20%。

14)退磁(ci)后磁(ci)場強(qiang)度:≤10Gs。

15)具(ju)備(bei)聲(sheng)光報警功能(neng)。

16)設(she)備使用環境。

檢測探頭工作(zuo)溫度:-10~80℃。

檢測探頭(tou)防(fang)水等級:IP65。

檢測主(zhu)機(ji)防水(shui)等(deng)級:IP65。

輥輪電動機(ji)防水(shui)等級:IP65。

檢測探(tan)頭工作濕度:0~95%。

計(ji)算機系統工作溫度:0~40℃。

計(ji)算機系統工(gong)作濕度(du):0~45%。

17)鋼管測長精度:≤5‰。

18)盲區控(kong)制精度(du):20mm。

19)設備周向靈敏度偏差≤3dB。

20)設備信噪比:外表面人工刻槽:≥8dB;內表面人工刻槽:≥6dB。

21)檢(jian)測能力:檢(jian)測速度(du)變頻可調0.6~1.2m/s。

22)檢測(ce)結果處理(li)。能(neng)夠(gou)按照(zhao)缺陷的類型(xing)自動(dong)區分(fen)和(he)標(biao)記內外缺陷,并給出相應的分(fen)選信(xin)號。能(neng)夠(gou)按照(zhao)檢驗批號保存(cun)和(he)輸出檢驗數據。能(neng)夠(gou)保存(cun)、打印和(he)輸出樣(yang)管動(dong)態(tai)校(xiao)驗記錄圖(tu)和(he)每根生產管料(liao)的檢驗記錄圖(tu)。

23)自動分選:輸出合格及不(bu)合格分類信號。

24)操(cao)作(zuo)方式(shi):自動(dong)操(cao)作(zuo)、標定(ding)(單根)操(cao)作(zuo)、手動(dong)檢(jian)修(xiu)操(cao)作(zuo)。可(ke)實現機旁控制鋼管夾送輥道(dao)的啟停。

25)發(fa)現缺(que)陷時,系(xi)統(tong)自動(dong)進行聲光報警,并給(gei)出(chu)內外(wai)缺(que)陷的分(fen)選信號(hao)。

26)用樣管標定設備后,標定結(jie)果可(ke)以存儲(chu),檢測該規格的(de)鋼管時可(ke)直(zhi)接調用。

27)用(yong)樣管(guan)標(biao)定(ding)設備和實際檢測可分(fen)別計數。

28)縱向檢測裝置可(ke)在檢測線(xian)上,也可(ke)移出(chu)檢測線(xian)。

29)橫向檢測(ce)裝置可在檢測(ce)線(xian)上,也可移出檢測(ce)線(xian)。

30)軟件(jian):包括設(she)備正常(chang)運轉(zhuan)的(de)(de)所有軟件(jian)和滿足產(chan)品大綱(gang)要求的(de)(de)程序,所有軟件(jian)均(jun)為授權(quan)軟件(jian),所有應用(yong)軟件(jian)不加密(mi)。

31)檢測裝置(zhi)和(he)PLC裝置(zhi)應留(liu)有通過以(yi)太網與(yu)招標方上位機(ji)(ji)通信的接口,并負責與(yu)上位機(ji)(ji)網絡的開通。

32)設備的(de)(de)防(fang)護等(deng)級(ji):安裝(zhuang)于操作室的(de)(de)電氣設備防(fang)護等(deng)級(ji)≥IP30,安裝(zhuang)于機組旁的(de)(de)電氣設備防(fang)護等(deng)級(ji)≥IP54。

33)檢測設備具有自動(dong)、半自動(dong)(標定)、手(shou)動(dong)、調整(zheng)(檢修(xiu))四種操(cao)作模式。

①. 自(zi)動(dong)操作(zuo)模式:管料進入設備控(kong)制范圍后,設備能夠(gou)按照選定的模式,在無需人工(gong)干(gan)預的情況下(xia)完(wan)成該管料加工(gong)的操作(zuo)模式。該模式要(yao)求(qiu)所(suo)有的傳(chuan)感器、控(kong)制信號完(wan)好。第一根管料需要(yao)人工(gong)確認來(lai)啟(qi)(qi)動(dong),在啟(qi)(qi)動(dong)后,能夠(gou)自(zi)動(dong)完(wan)成本次循環并啟(qi)(qi)動(dong)下(xia)一循環。

②. 半(ban)自動(dong)(一次循(xun)環(huan)和標定(ding))操作(zuo)模(mo)式:半(ban)自動(dong)模(mo)式將自動(dong)加(jia)工過程按照工藝等原則分成幾(ji)個(ge)階(jie)段(duan),每個(ge)加(jia)工階(jie)段(duan)都(dou)需要人工確認來啟動(dong),在(zai)啟動(dong)后,自動(dong)完成對應階(jie)段(duan)的(de)工作(zuo)。該(gai)模(mo)式需要對每個(ge)階(jie)段(duan)的(de)加(jia)工結果(guo)進行(xing)確認。該(gai)模(mo)式也(ye)可控制整個(ge)加(jia)工過程的(de)一次循(xun)環(huan)。

③. 手動操作(zuo)模式:每個機(ji)械部件的(de)動作(zuo)都(dou)需要人工完成的(de)生產模式。點動一次按(an)鈕(niu),PLC保持輸出,直至一個機(ji)械部件完成動作(zuo)。

④. 調整(zheng)(檢修)操作(zuo)模式:在(zai)該模式下,設備的每個動作(zuo)都(dou)需要人工持續干預,如果(guo)存在(zai)高低速(su)控(kong)制,如比例(li)閥、變頻控(kong)制等(deng),設備則需要在(zai)低速(su)下運行。該模式一般不用(yong)于原料(liao)加工,而用(yong)于設備的調整(zheng)。

三、設備主要組成

不銹(xiu)鋼管漏磁檢測(ce)系(xi)(xi)(xi)統(tong)(tong)主(zhu)(zhu)要(yao)有縱向檢測(ce)系(xi)(xi)(xi)統(tong)(tong)、橫(heng)向檢測(ce)系(xi)(xi)(xi)統(tong)(tong)、退磁系(xi)(xi)(xi)統(tong)(tong)、標記系(xi)(xi)(xi)統(tong)(tong)、壓(ya)(ya)緊裝(zhuang)置、輸送(song)輥(gun)道裝(zhuang)置、氣動系(xi)(xi)(xi)統(tong)(tong)、潤滑系(xi)(xi)(xi)統(tong)(tong)、防(fang)水裝(zhuang)置、電(dian)氣系(xi)(xi)(xi)統(tong)(tong)、信號(hao)處理系(xi)(xi)(xi)統(tong)(tong),以(yi)及消(xiao)除(chu)噪(zao)聲、振動,并(bing)保證安全的輔助裝(zhuang)置。圖6-2所示為鋼管漏磁檢測(ce)設備(bei)主(zhu)(zhu)機(ji)系(xi)(xi)(xi)統(tong)(tong)的布置圖,一(yi)般要(yao)求包括(kuo)1套縱向主(zhu)(zhu)機(ji)、1套橫(heng)向主(zhu)(zhu)機(ji)和5套壓(ya)(ya)緊扶正裝(zhuang)置。下面逐一(yi)簡(jian)要(yao)介(jie)紹各個(ge)系(xi)(xi)(xi)統(tong)(tong)的要(yao)求與特點。

1. 縱向檢測系統(圖6-3)

縱(zong)(zong)(zong)向(xiang)(xiang)檢(jian)(jian)測(ce)系統(tong)用于檢(jian)(jian)測(ce)鋼管上的縱(zong)(zong)(zong)向(xiang)(xiang)或(huo)偏(pian)縱(zong)(zong)(zong)向(xiang)(xiang)缺陷。縱(zong)(zong)(zong)向(xiang)(xiang)檢(jian)(jian)測(ce)系統(tong)主(zhu)要(yao)(yao)由縱(zong)(zong)(zong)向(xiang)(xiang)磁(ci)化器(qi)系統(tong)(包(bao)括(kuo)磁(ci)化器(qi)、電動升降對中系統(tong)等)、縱(zong)(zong)(zong)向(xiang)(xiang)檢(jian)(jian)測(ce)探頭跟蹤機構、縱(zong)(zong)(zong)向(xiang)(xiang)內(nei)外傷檢(jian)(jian)測(ce)探靴、縱(zong)(zong)(zong)向(xiang)(xiang)信號(hao)處(chu)理(li)器(qi)和(he)信號(hao)采集(ji)器(qi)等組成。縱(zong)(zong)(zong)向(xiang)(xiang)檢(jian)(jian)測(ce)系統(tong)配置(zhi)外移(yi)功能,可實現在線(xian)和(he)離線(xian)的位(wei)置(zhi)調(diao)換。當(dang)更換鋼管規格時,主(zhu)要(yao)(yao)的調(diao)整包(bao)括(kuo):縱(zong)(zong)(zong)向(xiang)(xiang)極靴位(wei)置(zhi)、縱(zong)(zong)(zong)向(xiang)(xiang)探頭進(jin)給位(wei)置(zhi)和(he)縱(zong)(zong)(zong)向(xiang)(xiang)主(zhu)機中心高。

縱向探靴由檢測(ce)探頭(tou)芯和脫套方(fang)式的(de)耐磨套組成;縱向探靴為條狀(zhuang),因(yin)而(er),探靴對所有規格鋼管(guan)通用。

2. 橫向檢測系統(圖(tu)6-4)

橫(heng)(heng)(heng)向(xiang)檢(jian)測(ce)(ce)系統(tong)(tong)用于檢(jian)測(ce)(ce)鋼管上的橫(heng)(heng)(heng)向(xiang)或偏橫(heng)(heng)(heng)向(xiang)缺(que)陷。橫(heng)(heng)(heng)向(xiang)檢(jian)測(ce)(ce)系統(tong)(tong)由橫(heng)(heng)(heng)向(xiang)磁化器(qi)系統(tong)(tong)(包括磁化器(qi)、電(dian)動升降(jiang)對中系統(tong)(tong)等(deng))、橫(heng)(heng)(heng)向(xiang)檢(jian)測(ce)(ce)探(tan)頭跟蹤機構、橫(heng)(heng)(heng)向(xiang)內外缺(que)陷檢(jian)測(ce)(ce)探(tan)靴、橫(heng)(heng)(heng)向(xiang)信(xin)號前置(zhi)處理(li)器(qi)和信(xin)號采集器(qi)等(deng)組成。橫(heng)(heng)(heng)向(xiang)檢(jian)測(ce)(ce)系統(tong)(tong)配置(zhi)外移功能,可實現在線和離(li)線的位(wei)置(zhi)調換。

橫(heng)向探靴(xue)由檢測探頭芯和脫套方(fang)式的耐(nai)磨套組成;橫(heng)向探靴(xue)為條狀(zhuang),因而,探靴(xue)對所有(you)規(gui)格鋼(gang)(gang)管(guan)通用。當更換(huan)鋼(gang)(gang)管(guan)規(gui)格時,主(zhu)要調整主(zhu)機中心高(gao)和探頭進給距離。

3. 退磁(ci)系(xi)統

退磁(ci)(ci)(ci)(ci)系(xi)統包括穿過式磁(ci)(ci)(ci)(ci)化(hua)線(xian)圈(quan)和退磁(ci)(ci)(ci)(ci)電源(yuan)兩部(bu)分,采用(yong)(yong)直流退磁(ci)(ci)(ci)(ci)方(fang)式,它的(de)(de)作(zuo)用(yong)(yong)是(shi)消(xiao)(xiao)除(chu)檢測后在不銹鋼(gang)(gang)管(guan)上的(de)(de)剩磁(ci)(ci)(ci)(ci)。在工作(zuo)過程中,退磁(ci)(ci)(ci)(ci)器(qi)采用(yong)(yong)分段式消(xiao)(xiao)磁(ci)(ci)(ci)(ci)的(de)(de)方(fang)法(fa)將(jiang)(jiang)管(guan)中剩磁(ci)(ci)(ci)(ci)消(xiao)(xiao)掉,即在鋼(gang)(gang)管(guan)的(de)(de)長(chang)度方(fang)向上將(jiang)(jiang)鋼(gang)(gang)管(guan)分成兩部(bu)分,并利(li)用(yong)(yong)可(ke)編程邏輯控制器(qi)(PLC)控制退磁(ci)(ci)(ci)(ci)電源(yuan)的(de)(de)電流通斷,以(yi)保證將(jiang)(jiang)鋼(gang)(gang)管(guan)頭尾部(bu)的(de)(de)剩磁(ci)(ci)(ci)(ci)消(xiao)(xiao)除(chu)干凈。

4. 標記系統

標(biao)記該系(xi)統共(gong)配置4套噴(pen)標(biao)裝置,可分別對(dui)不銹鋼管的縱向(xiang)外傷、縱向(xiang)內傷、橫向(xiang)外傷和(he)橫向(xiang)內傷進(jin)行獨立標(biao)記。標(biao)記方法(fa)為:當鋼管中存在疑似缺陷時,利用PLC控制噴(pen)槍在相應位(wei)置噴(pen)灑油漆,用于后續(xu)人工復(fu)查。

5. 壓緊裝置(圖6-5)

由于(yu)不銹(xiu)(xiu)(xiu)鋼(gang)(gang)(gang)(gang)(gang)管(guan)的(de)直線度、圓度誤(wu)差(cha),以(yi)及傳輸輥道的(de)安裝(zhuang)(zhuang)誤(wu)差(cha)和(he)磨損,不銹(xiu)(xiu)(xiu)鋼(gang)(gang)(gang)(gang)(gang)管(guan)在通(tong)過(guo)(guo)檢測(ce)設(she)備時(shi)容易(yi)發生跳動(dong),因此需(xu)要(yao)設(she)計壓(ya)緊(jin)扶(fu)正(zheng)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)來抱(bao)緊(jin)不銹(xiu)(xiu)(xiu)鋼(gang)(gang)(gang)(gang)(gang)管(guan),以(yi)平穩(wen)通(tong)過(guo)(guo)檢測(ce)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)。壓(ya)緊(jin)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)共5套,保(bao)證每個檢測(ce)主機(ji)的(de)兩邊至少有2套壓(ya)緊(jin)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)。電動(dong)調(diao)整壓(ya)緊(jin)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)的(de)高度以(yi)適應(ying)不同的(de)鋼(gang)(gang)(gang)(gang)(gang)管(guan)規格。不銹(xiu)(xiu)(xiu)鋼(gang)(gang)(gang)(gang)(gang)管(guan)經(jing)過(guo)(guo)檢測(ce)主機(ji)時(shi)由程序自動(dong)控制(zhi)壓(ya)緊(jin)機(ji)構動(dong)作,保(bao)證不銹(xiu)(xiu)(xiu)鋼(gang)(gang)(gang)(gang)(gang)管(guan)平穩(wen)通(tong)過(guo)(guo)檢測(ce)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)。當更換鋼(gang)(gang)(gang)(gang)(gang)管(guan)規格時(shi),需(xu)要(yao)調(diao)整壓(ya)緊(jin)扶(fu)正(zheng)裝(zhuang)(zhuang)置(zhi)(zhi)(zhi)中(zhong)壓(ya)緊(jin)輪的(de)中(zhong)心高位置(zhi)(zhi)(zhi)。

6. 輸送輥道裝置(圖6-6)

輸(shu)送(song)輥(gun)道(dao)(dao)系統主(zhu)要包含三段輥(gun)道(dao)(dao):一(yi)組進料(liao)(liao)輥(gun)道(dao)(dao)、一(yi)組機(ji)(ji)內輥(gun)道(dao)(dao)和(he)一(yi)組出料(liao)(liao)輥(gun)道(dao)(dao)。上料(liao)(liao)機(ji)(ji)構從(cong)待檢臺架上取料(liao)(liao),經(jing)過檢測(ce)進口(kou)傳(chuan)送(song)輥(gun)道(dao)(dao)輸(shu)送(song)到檢測(ce)主(zhu)機(ji)(ji),經(jing)過檢測(ce)后,系統自動給下料(liao)(liao)機(ji)(ji)構信號,完成合格 管和(he)可疑管的自動分選,進入各自料(liao)(liao)架。

整個輸送輥(gun)道裝(zhuang)置由(you)變頻器進行(xing)調(diao)速(su)控制,實現鋼(gang)管(guan)在傳輸線上(shang)的運行(xing)速(su)度為0.6~1.2m/s,并可根據要求對(dui)速(su)度進行(xing)調(diao)整,以匹配不同(tong)的鋼(gang)管(guan)生產速(su)度。

7. 電氣系統

檢測系(xi)統(tong)(tong)的自動(dong)化程(cheng)度較高(gao),需依賴高(gao)配置的控(kong)(kong)制(zhi)系(xi)統(tong)(tong)將整個工(gong)(gong)作(zuo)過(guo)程(cheng)的所有進程(cheng)串(chuan)連起來,使(shi)各個工(gong)(gong)作(zuo)環節緊密(mi)銜接(jie)、配合(he)工(gong)(gong)作(zuo),實現檢測、管料補給(gei)及后處理等工(gong)(gong)序的自動(dong)化。電氣系(xi)統(tong)(tong)主要由控(kong)(kong)制(zhi)柜、PLC 控(kong)(kong)制(zhi)系(xi)統(tong)(tong)及變頻(pin)調速(西門(men)子系(xi)列(lie))系(xi)統(tong)(tong)等組成,規范(fan)地選用各類電子元器件(jian),布線整潔,資料齊(qi)全,維(wei)護非常(chang)方便。其總體控(kong)(kong)制(zhi)結構如圖6-7所示。

系(xi)統(tong)網(wang)絡(luo)主(zhu)要由DP網(wang)絡(luo)和以太網(wang)絡(luo)組成,DP網(wang)絡(luo)主(zhu)要用于系(xi)統(tong)內部設備之間組態通信,而以太網(wang)絡(luo)主(zhu)要用于控(kong)制系(xi)統(tong)的遠(yuan)程(cheng)監(jian)控(kong)。

8. 信號處理系統

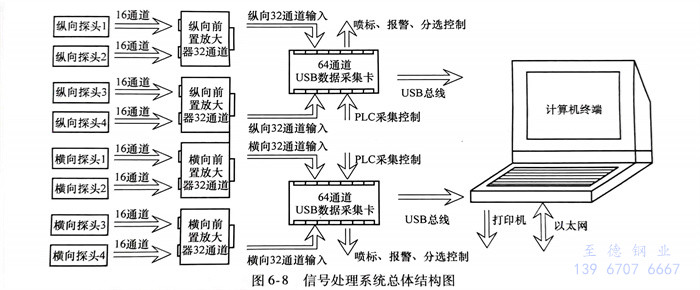

計(ji)算(suan)(suan)機信(xin)(xin)(xin)號(hao)處(chu)(chu)理(li)系統是檢測系統的(de)一(yi)個(ge)核心組(zu)成(cheng)(cheng)部件。它首先對輸入的(de)128通(tong)道信(xin)(xin)(xin)號(hao)進(jin)行處(chu)(chu)理(li)、采集,將(jiang)模擬輸入信(xin)(xin)(xin)號(hao)轉化成(cheng)(cheng)計(ji)算(suan)(suan)機可以處(chu)(chu)理(li)的(de)數(shu)字信(xin)(xin)(xin)號(hao),并將(jiang)數(shu)字信(xin)(xin)(xin)號(hao)傳(chuan)送給計(ji)算(suan)(suan)機;再以計(ji)算(suan)(suan)機為平臺(tai)(tai),利用檢測軟(ruan)件對信(xin)(xin)(xin)號(hao)進(jin)行處(chu)(chu)理(li)、定性(xing)定量分析、波形顯(xian)示、打印以及由(you)此產生的(de)其他控制信(xin)(xin)(xin)號(hao)輸入輸出(chu)等(聲光(guang)報警、噴標)。該(gai)系統主要由(you)橫向(xiang)64通(tong)道信(xin)(xin)(xin)號(hao)輸入、縱向(xiang)64通(tong)道信(xin)(xin)(xin)號(hao)輸入、一(yi)臺(tai)(tai)信(xin)(xin)(xin)號(hao)處(chu)(chu)理(li)計(ji)算(suan)(suan)機以及檢測軟(ruan)件部分組(zu)成(cheng)(cheng)。信(xin)(xin)(xin)號(hao)處(chu)(chu)理(li)系統總體(ti)結構如圖6-8所示。

縱(zong)、橫(heng)向信(xin)號前置(zhi)處(chu)理器:前置(zhi)處(chu)理器位于縱(zong)、橫(heng)向檢(jian)(jian)測(ce)主機內,其作用是將探頭(tou)輸出的(de)檢(jian)(jian)測(ce)信(xin)號不失(shi)真地進行放大、濾波等(deng)處(chu)理,提高檢(jian)(jian)測(ce)信(xin)號的(de)信(xin)噪比和抗干擾能力。

64通道USB數(shu)據采集(ji)卡:主要將模擬信(xin)號(hao)經(jing)過A-D轉換(huan)器轉換(huan)成數(shu)字信(xin)號(hao),進而由(you)USB總線(xian)傳(chuan)輸(shu)至計算機進行(xing)數(shu)據處理并顯示。信(xin)號(hao)采集(ji)的(de)啟停由(you)PLC進行(xing)控制,并輸(shu)入(ru)噴(pen)標、報(bao)警和分選控制信(xin)號(hao)。