已有的研究表明,對香蕉視頻app免費下載:不銹鋼換熱管和管板連接進行數值模擬時,三維模型可以簡化為二維平面應力或軸對稱模型。因此,浙江至德鋼業有限公司采用2-D軸對稱模型分析尺寸偏差對液壓脹接壓力的影響。為考慮管孔之間的相互作用,采用簡化的單孔模型對不銹鋼換熱管和管板的脹接壓力進行模擬,模型中等效套筒直徑可采用以下公式進行計算:

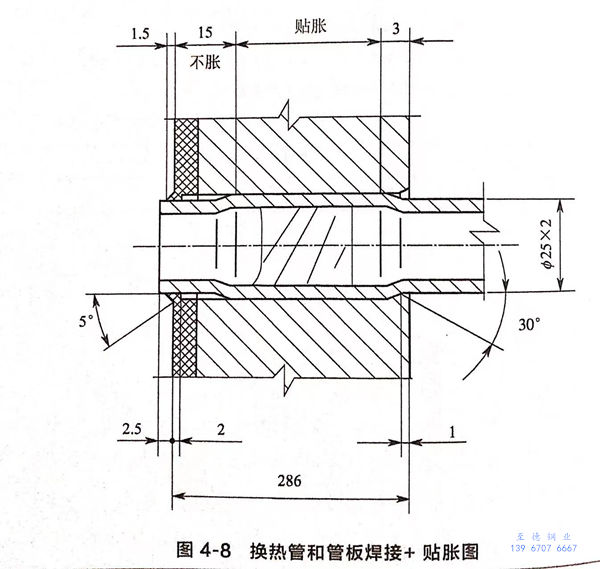

對于Φ25mm×2mm的換(huan)熱管,管板孔直(zhi)徑(jing)D=25.25mm,中心距H=32mm,根(gen)據式(4-5)計(ji)算得到等效(xiao)套筒直(zhi)徑(jing)為43.4mm.換(huan)熱管和管板實際連接如圖(tu)4-8所示(shi)。

根據上述幾何尺(chi)寸,圖 4-9 給出了未標注尺(chi)寸偏差的幾何模(mo)型。

網格(ge)劃分均采(cai)用軸對(dui)稱plane182單(dan)元(yuan),同時,采(cai)用TARGE169目(mu)標面(mian)單(dan)元(yuan)和(he)CONTA172接觸面(mian)單(dan)元(yuan)建立換熱管與管板孔間的柔性面(mian)-面(mian)接觸對(dui),兩(liang)接觸面(mian)之間的摩擦系數取0.2,有限元(yuan)模型如圖4-10。

不(bu)銹鋼(gang)換(huan)熱管(guan)(guan)材(cai)(cai)料模型(xing)(xing)(xing)選(xuan)用(yong) Mises率不(bu)相關的多線性(xing)模型(xing)(xing)(xing),模型(xing)(xing)(xing)中的參(can)數來源于(yu)換(huan)熱管(guan)(guan)材(cai)(cai)料拉(la)伸(shen)曲線,如圖(tu)4-11所示。拉(la)伸(shen)試(shi)驗時,試(shi)樣取自未(wei)脹接(jie)換(huan)熱管(guan)(guan),將(jiang)其(qi)加工成板(ban)狀拉(la)伸(shen)試(shi)樣,尺寸見圖(tu)4-12.管(guan)(guan)板(ban)材(cai)(cai)料選(xuan)取各向(xiang)同性(xing)的彈(dan)性(xing)模型(xing)(xing)(xing)。

通過分(fen)步(bu)(bu)(bu)法模(mo)擬脹(zhang)接(jie)(jie)過程(cheng),即整個脹(zhang)接(jie)(jie)過程(cheng)經過以下三步(bu)(bu)(bu)完(wan)成:第(di)(di)一步(bu)(bu)(bu),把載荷施加(jia)在(zai)管(guan)內(nei)(nei)壁(bi)上(shang),即加(jia)載;第(di)(di)二步(bu)(bu)(bu),脹(zhang)接(jie)(jie)壓(ya)(ya)力(li)在(zai)管(guan)內(nei)(nei)壁(bi)停(ting)留(liu)幾秒鐘(zhong),即保壓(ya)(ya);第(di)(di)三步(bu)(bu)(bu),在(zai)管(guan)內(nei)(nei)壁(bi)施加(jia)0MPa的壓(ya)(ya)力(li),即卸載。脹(zhang)接(jie)(jie)過程(cheng)完(wan)成后,通過后處理器查看換熱(re)管(guan)外壁(bi)的殘余位移Δur。若Δur=c,則認為(wei)(wei)換熱(re)管(guan)和管(guan)板正(zheng)好(hao)連接(jie)(jie)緊密,此時(shi),所對(dui)應的壓(ya)(ya)力(li)作為(wei)(wei)貼脹(zhang)時(shi)的最(zui)小脹(zhang)接(jie)(jie)壓(ya)(ya)力(li)psimmin,若Δur<c,則說(shuo)明施的脹(zhang)接(jie)(jie)壓(ya)(ya)力(li)過小,不能消除縫隙,增加(jia)脹(zhang)接(jie)(jie)壓(ya)(ya)力(li),重復以上(shang)過程(cheng),直到Δur略大于(yu)c。

通(tong)過(guo)對網(wang)格進行無(wu)關(guan)性驗(yan)證發現,當網(wang)格總數(shu)為15065時計(ji)算能夠收斂,并且計(ji)算結果差(cha)別在0.5%內。因(yin)此,我們(men)認為該網(wang)格數(shu)可以滿足(zu)本書的(de)求解(jie)需要(yao)。

一、數值計(ji)算(suan)與理(li)論計(ji)算(suan)的(de)比較(jiao)

1. 不考(kao)慮尺寸偏差(cha)

脹(zhang)接(jie)從(cong)距離換熱(re)(re)管(guan)(guan)(guan)(guan)口17.5mm處開始。不考慮換熱(re)(re)管(guan)(guan)(guan)(guan)與管(guan)(guan)(guan)(guan)板(ban)(ban)管(guan)(guan)(guan)(guan)孔偏(pian)差時(shi),換熱(re)(re)管(guan)(guan)(guan)(guan)與管(guan)(guan)(guan)(guan)板(ban)(ban)管(guan)(guan)(guan)(guan)孔間的(de)(de)間隙c=0.125mm,換熱(re)(re)管(guan)(guan)(guan)(guan)外(wai)壁徑向(xiang)(xiang)位(wei)移隨加載(zai)時(shi)間的(de)(de)變(bian)化曲線如圖4-13所示。此時(shi),換熱(re)(re)管(guan)(guan)(guan)(guan)內壁施加壓力是p=206MPa,殘(can)余位(wei)移Δur=0.125005mm,可以認為(wei)換熱(re)(re)管(guan)(guan)(guan)(guan)和(he)管(guan)(guan)(guan)(guan)板(ban)(ban)正好貼合。從(cong)圖4-13中可以看(kan)出,隨著壓力的(de)(de)增加,徑向(xiang)(xiang)位(wei)移增大,卸載(zai)后徑向(xiang)(xiang)位(wei)移有(you)所減小。這是因為(wei)加載(zai)時(shi)換熱(re)(re)管(guan)(guan)(guan)(guan)發(fa)生了(le)彈塑性變(bian)形,卸載(zai)后彈性恢復,只剩下塑性變(bian)形。脹(zhang)接(jie)后的(de)(de)應(ying)力應(ying)變(bian)情況如圖4-14所示。

不(bu)考(kao)慮換(huan)熱管和(he)管板孔(kong)(kong)直(zhi)徑偏(pian)(pian)差(cha)(cha)時,選取(qu)表4-1所(suo)示的(de)換(huan)熱管外直(zhi)徑、管板孔(kong)(kong)直(zhi)徑和(he)管壁厚公稱尺寸,建立不(bu)同(tong)k值(zhi)下的(de)有(you)限元模型。圖(tu)4-15所(suo)示為有(you)限元模擬結(jie)(jie)果和(he)式(4-1)理(li)論計(ji)算(suan)結(jie)(jie)果,從圖(tu)中可(ke)以(yi)看出,模擬值(zhi)與計(ji)算(suan)值(zhi)近(jin)似相等(deng)。因此(ci),在不(bu)考(kao)慮換(huan)熱管和(he)管板孔(kong)(kong)直(zhi)徑偏(pian)(pian)差(cha)(cha)的(de)情況下,采用(yong)式(4-1)可(ke)以(yi)得到合理(li)的(de)最小脹(zhang)接壓力。

2. 考慮尺寸(cun)偏差(cha)

為了驗(yan)證圖(tu)(tu)4-6中理(li)論計算結(jie)果的正(zheng)確性,選擇與圖(tu)(tu)4-6完全相同(tong)的換熱管(guan)(guan)和(he)管(guan)(guan)板孔公稱尺寸(cun)和(he)偏(pian)差等(deng)幾何條件,進行有(you)限元模(mo)擬。圖(tu)(tu)4-16給出了部分尺寸(cun)偏(pian)差下,換熱管(guan)(guan)外壁徑(jing)向位移隨加(jia)載過程的變化情況。

所有的(de)(de)模擬結果(guo)如圖4-17所示(shi)。比較(jiao)圖4-17和圖4-6,兩者差(cha)距較(jiao)大。相(xiang)同條(tiao)件下,兩種(zhong)方法獲得(de)的(de)(de)最小脹接(jie)壓力(li)最大相(xiang)差(cha)29MPa.因此,當換熱管(guan)和管(guan)板(ban)孔直(zhi)徑(jing)存在尺寸偏(pian)差(cha)時,試(shi)圖通(tong)過把偏(pian)差(cha)值(zhi)直(zhi)接(jie)附加到式(4-1)各物理量(liang)上(shang),而得(de)到合理的(de)(de)最小脹接(jie)壓力(li)是不可(ke)行的(de)(de)。

二、幾(ji)何偏差對最小脹接壓力的影響

1. 壁厚偏差的影響

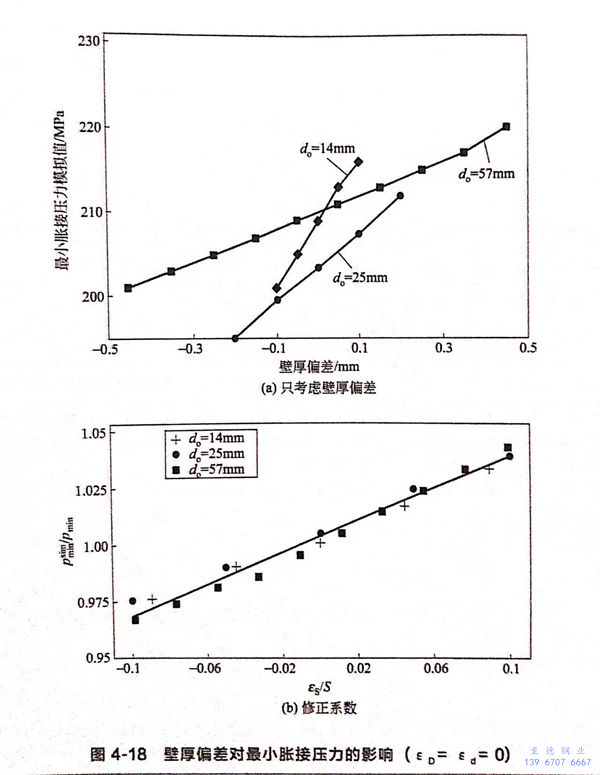

為了(le)討論壁(bi)厚偏差(cha)εs對最小脹接壓(ya)力的影(ying)響(xiang),選(xuan)取表4-1所列最小、最大和最常用換(huan)熱(re)(re)管(guan)外直(zhi)(zhi)徑(jing),即do=14mm、25mm和57mm的換(huan)熱(re)(re)管(guan),保持k=1.19,并不考慮管(guan)板孔(kong)和換(huan)熱(re)(re)管(guan)外徑(jing)偏差(cha),分別建(jian)立不同(tong)壁(bi)厚偏差(cha)下的模(mo)型,進行有限元(yuan)模(mo)擬。圖(tu)4-18(a)給出了(le)最小脹接壓(ya)力隨壁(bi)厚偏差(cha)變化的模(mo)擬結果,從圖(tu)中可以看出,最小脹接壓(ya)力隨壁(bi)厚偏差(cha)的增加而(er)增加,兩者近似為直(zhi)(zhi)線關系。

為進一步(bu)分析壁(bi)厚(hou)(hou)偏差對最小(xiao)脹接壓力的(de)影響(xiang)(xiang),引入壁(bi)厚(hou)(hou)偏差影響(xiang)(xiang)修(xiu)正系(xi)數(shu)fs,即fs=psmm/pmin,以及比壁(bi)厚(hou)(hou)偏差Es/S,將圖(tu)4-18(a)轉化成圖(tu)4-18(b)。通過(guo)圖(tu)4-18(b)可以看(kan)出,壁(bi)厚(hou)(hou)偏差影響(xiang)(xiang)修(xiu)正系(xi)數(shu)fs隨Es/S近似(si)為直線變化,其線性關系(xi)可以表示為

對于do=19mm、38mm的換熱管,壁厚(hou)偏差分(fen)別(bie)為εs=±0.1mm、±0.15mm,根據式(4-6)得(de)到的最小脹接(jie)壓力分(fen)別(bie)為211MPa、201.8MPa和207.6MPa、200.4MPa,有限(xian)元的模擬(ni)結果分(fen)別(bie)為212MPa、201MPa和206.5MPa、200MPa.充分(fen)說明式(4-6)給出的擬(ni)合(he)關系是(shi)可(ke)信的。

2. 換熱管(guan)外直(zhi)徑(jing)偏(pian)差和管(guan)板孔直(zhi)徑(jing)偏(pian)差的影(ying)響

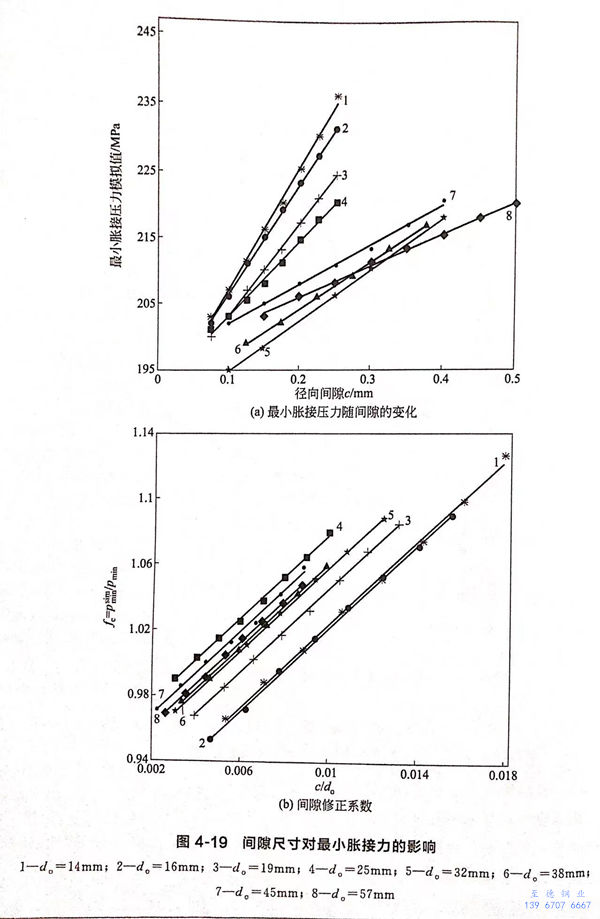

不(bu)銹(xiu)鋼換熱管(guan)外(wai)直徑(jing)(jing)(jing)偏(pian)(pian)差和管(guan)板孔(kong)直徑(jing)(jing)(jing)偏(pian)(pian)差對最小(xiao)脹(zhang)接壓力的影響可以(yi)歸結為初始徑(jing)(jing)(jing)向間(jian)(jian)隙(xi)c的影響。保持k=1.19不(bu)變,根據(ju)表(biao)4-1中(zhong)管(guan)外(wai)直徑(jing)(jing)(jing)允許(xu)偏(pian)(pian)差范圍和管(guan)板孔(kong)直徑(jing)(jing)(jing)允許(xu)偏(pian)(pian)差范圍,選取不(bu)同(tong)的管(guan)外(wai)直徑(jing)(jing)(jing)偏(pian)(pian)差e.和管(guan)板孔(kong)直徑(jing)(jing)(jing)偏(pian)(pian)差?D,以(yi)得到不(bu)同(tong)的初始徑(jing)(jing)(jing)向間(jian)(jian)隙(xi)c,建立不(bu)同(tong)初始徑(jing)(jing)(jing)向間(jian)(jian)隙(xi)c下的有限元模型(xing)。圖(tu)4-19(a)所(suo)示為Psimmin 隨(sui)c變化的規律。

為(wei)了定量(liang)分析初(chu)(chu)始徑向(xiang)間(jian)(jian)隙對最(zui)小脹接(jie)壓力的影(ying)響(xiang),引入初(chu)(chu)始徑向(xiang)間(jian)(jian)隙影(ying)響(xiang)修正系數fc(fo=psim min/pmin),以及比(bi)初(chu)(chu)始徑向(xiang)間(jian)(jian)隙c/do,將(jiang)圖4-19(a)轉(zhuan)化(hua)成圖4-19(b)。圖4-19(b)說明(ming),對不同的換(huan)熱(re)管外直(zhi)徑do,fc與c/d.之間(jian)(jian)關(guan)系為(wei)一簇近(jin)似平行的直(zhi)線,可以表示為(wei)

3. 綜合偏(pian)差的影響(xiang)

在實際中,不(bu)銹鋼換熱管壁厚偏(pian)(pian)(pian)差、外直(zhi)徑(jing)偏(pian)(pian)(pian)差和管板孔(kong)直(zhi)徑(jing)偏(pian)(pian)(pian)差是同時存(cun)在的(de)。因(yin)此,我們需要(yao)考慮三類偏(pian)(pian)(pian)差的(de)共同影響(xiang)。引(yin)入綜合偏(pian)(pian)(pian)差影響(xiang)修正(zheng)系數f,即

為(wei)了檢驗(yan)式(shi)(4-10)的準確性,把采用式(shi)(4-10)計(ji)(ji)(ji)算(suan)得到的最小(xiao)脹接壓力與有(you)限(xian)元(yuan)模擬(ni)結(jie)果(guo)進行比較。根據GB/T 17395-2008《無(wu)縫鋼管(guan)(guan)尺寸(cun)、外形(xing)、重量及(ji)(ji)允許偏(pian)(pian)差》和(he)(he)表(biao)(biao)(biao)4-1選取換(huan)熱(re)管(guan)(guan)和(he)(he)管(guan)(guan)板孔直徑尺寸(cun)以(yi)(yi)及(ji)(ji)相應的偏(pian)(pian)差,所(suo)選擇的換(huan)熱(re)管(guan)(guan)和(he)(he)管(guan)(guan)板孔的尺寸(cun)及(ji)(ji)它們(men)的偏(pian)(pian)差均不在回歸fs、fc時(shi)所(suo)選用的范(fan)圍。計(ji)(ji)(ji)算(suan)和(he)(he)模擬(ni)結(jie)果(guo)見圖4-20。從圖中(zhong)可以(yi)(yi)看出,兩(liang)者的計(ji)(ji)(ji)算(suan)結(jie)果(guo)吻(wen)合得非常好(hao),說明式(shi)(4-10)適用于(yu)滿足表(biao)(biao)(biao)4-1幾何尺寸(cun)及(ji)(ji)其偏(pian)(pian)差以(yi)(yi)及(ji)(ji)滿足表(biao)(biao)(biao)4-2材料(liao)性能的換(huan)熱(re)管(guan)(guan)和(he)(he)管(guan)(guan)板孔相連(lian)接的最小(xiao)脹接壓力的計(ji)(ji)(ji)算(suan)。

從以(yi)上分(fen)析(xi)可知,不銹鋼換(huan)(huan)熱(re)管(guan)外直(zhi)徑(jing)(jing)(jing)和(he)壁(bi)(bi)厚、管(guan)板孔(kong)(kong)直(zhi)徑(jing)(jing)(jing)等幾何尺(chi)(chi)寸及(ji)它(ta)們(men)的(de)偏(pian)差對最(zui)(zui)小脹接(jie)壓力(li)(li)的(de)計(ji)算(suan)有著交叉影(ying)響(xiang)(xiang)(xiang)。由于換(huan)(huan)熱(re)管(guan)規格繁多,再加上尺(chi)(chi)寸偏(pian)差范(fan)圍(wei)較(jiao)大(da),全面分(fen)析(xi)這種影(ying)響(xiang)(xiang)(xiang)將是一項十分(fen)繁重的(de)工(gong)作。因此,將換(huan)(huan)熱(re)管(guan)外直(zhi)徑(jing)(jing)(jing)偏(pian)差和(he)管(guan)板孔(kong)(kong)直(zhi)徑(jing)(jing)(jing)偏(pian)差的(de)影(ying)響(xiang)(xiang)(xiang)歸結為(wei)初始(shi)徑(jing)(jing)(jing)向(xiang)(xiang)間隙(xi)的(de)影(ying)響(xiang)(xiang)(xiang),然后將換(huan)(huan)熱(re)管(guan)壁(bi)(bi)厚偏(pian)差的(de)影(ying)響(xiang)(xiang)(xiang)和(he)初始(shi)徑(jing)(jing)(jing)向(xiang)(xiang)間隙(xi)的(de)影(ying)響(xiang)(xiang)(xiang)分(fen)離(li)開來,即討(tao)論壁(bi)(bi)厚偏(pian)差影(ying)響(xiang)(xiang)(xiang)時,設(she)(she)定管(guan)板孔(kong)(kong)和(he)換(huan)(huan)熱(re)管(guan)外直(zhi)徑(jing)(jing)(jing)沒有偏(pian)差,并且只考慮一種k值(zhi);而討(tao)論初始(shi)徑(jing)(jing)(jing)向(xiang)(xiang)間隙(xi)影(ying)響(xiang)(xiang)(xiang)時,則設(she)(she)定換(huan)(huan)熱(re)管(guan)壁(bi)(bi)厚為(wei)一不變(bian)值(zhi),從而使問題得到了大(da)大(da)的(de)簡化(hua)。從更寬范(fan)圍(wei)選取換(huan)(huan)熱(re)管(guan)外直(zhi)徑(jing)(jing)(jing)和(he)壁(bi)(bi)厚、管(guan)板孔(kong)(kong)外直(zhi)徑(jing)(jing)(jing)等幾何尺(chi)(chi)寸以(yi)及(ji)它(ta)們(men)的(de)偏(pian)差,通(tong)過式(4-10)計(ji)算(suan)和(he)有限元模擬(ni)得到的(de)最(zui)(zui)小脹接(jie)壓力(li)(li)相互(hu)吻合得非常好(hao),說明式(4-10)給出(chu)的(de)修正公(gong)式的(de)準(zhun)確度是令人(ren)滿(man)意的(de)。

為(wei)了(le)避免(mian)尺寸(cun)超差(cha)對(dui)不銹鋼換(huan)熱管(guan)和(he)管(guan)板連接強度的(de)影(ying)響,美國管(guan)殼式熱交換(huan)器制(zhi)(zhi)造商協會對(dui)最(zui)大允許縫隙(xi)進行了(le)限(xian)制(zhi)(zhi)。而我國標準 GB 13296-2013和(he)GB 13296-2007相比,對(dui)不銹鋼換(huan)熱管(guan)外直徑偏差(cha)的(de)要求(qiu)更為(wei)嚴(yan)格(ge),這(zhe)在一(yi)定程度上減小了(le)換(huan)熱管(guan)和(he)管(guan)板孔之間的(de)最(zui)大允許間隙(xi)。

與其他文獻(xian)相(xiang)比,以上計算涉及的(de)不(bu)銹(xiu)鋼換(huan)熱(re)管(guan)和管(guan)板孔尺(chi)寸及尺(chi)寸偏差(cha)范圍(wei)廣,因此(ci),提出的(de)修正系數f更具有普遍性。需要說明的是,在以上的分析中(zhong),沒有考慮管板孔(kong)中(zhong)心距尺(chi)寸偏差的影響。換熱(re)管材料發生變化后(hou),式(4-9)能否(fou)繼續使用(yong),也有待(dai)進(jin)一步(bu)研究。