不銹鋼線材生(sheng)產流程主要包(bao)括坯料(liao)準備、加熱和軋制(zhi)、熱處(chu)理等工序。

1. 坯料準(zhun)備

不銹鋼線(xian)材的坯料均以連鑄坯為主,某些特殊鋼種也使用初軋坯的情況,為兼顧連鑄和軋制的生產,目前生產線材的坯料斷面形狀一般為方形,邊長120~150毫米,連鑄時希望坯料斷面大;而軋制工序為了適應小線徑、大盤重,保證終軋溫度,則希望坯料斷面盡可能小。生產棒、線材的坯料一般較長,最長達22米。

當采(cai)用常規冷裝爐(lu)加熱軋(ya)制工藝時,為了保證(zheng)坯(pi)料全長的質量,對(dui)一般鋼材(cai)可(ke)采(cai)用目視檢查(cha)、手工清(qing)理(li)的方法。對(dui)質量要求嚴格(ge)的鋼材(cai),則采(cai)用超聲波探(tan)傷(shang)、磁粉或磁力線(xian)(xian)探(tan)傷(shang)等進行(xing)檢查(cha)和清(qing)理(li),必要時進行(xing)全面(mian)的表(biao)面(mian)修磨(mo)。棒材(cai)產(chan)品軋(ya)后(hou)還可(ke)以(yi)探(tan)傷(shang)和檢查(cha),清(qing)理(li)表(biao)面(mian)缺陷。但是(shi)線(xian)(xian)材(cai)產(chan)品以(yi)盤(pan)卷交貨,軋(ya)后(hou)難以(yi)探(tan)傷(shang)、檢查(cha)和清(qing)理(li),因此(ci)對(dui)線(xian)(xian)材(cai)坯(pi)料的要求應嚴于(yu)棒材(cai)。

采用連鑄坯熱(re)裝(zhuang)爐或直接(jie)軋制工藝時(shi),必須保證(zheng)無缺(que)陷(xian)高溫鑄坯的生產(chan)。對于有缺(que)陷(xian)的鑄坯,可進行在線(xian)熱(re)檢(jian)測和熱(re)清理,或通(tong)過檢(jian)測將其剔除,形成落地冷坯,進行人工清理后,再進入常(chang)規工藝軋制生產(chan)。

2. 加熱(re)

在現代化的(de)軋(ya)制生(sheng)產中,線(xian)材的(de)軋(ya)制速度(du)很高,軋(ya)制中的(de)溫降(jiang)較(jiao)小甚至還出(chu)現升溫,故一般線(xian)軋(ya)制的(de)加熱溫度(du)較(jiao)低(di)。但不銹鋼線(xian)材根(gen)據合金化程度(du)不同(tong),要(yao)(yao)制定(ding)不同(tong)的(de)加熱工藝,既要(yao)(yao)嚴防(fang)過(guo)熱和(he)過(guo)燒、減少氧化鐵皮(pi),又要(yao)(yao)保(bao)證(zheng)燒勻、燒透,保(bao)證(zheng)組織均勻。由于坯料較(jiao)長,爐子較(jiao)寬,為保(bao)證(zheng)尾部溫度(du),可采用側(ce)進側(ce)出(chu)的(de)方式。為適(shi)應熱裝熱送和(he)連鑄直(zhi)軋(ya),有的(de)生(sheng)產廠采用電(dian)(dian)感應加熱、電(dian)(dian)阻加熱等。

3. 軋制

為提高生(sheng)產效率和經濟效益,適合棒(bang)(bang)(bang)、線(xian)材(cai)(cai)的(de)(de)軋(ya)制(zhi)(zhi)(zhi)方式是連軋(ya)。連軋(ya)時(shi)一(yi)根坯料同時(shi)在多(duo)(duo)機(ji)架(jia)中(zhong)軋(ya)制(zhi)(zhi)(zhi),在孔型設(she)計和軋(ya)制(zhi)(zhi)(zhi)規程(cheng)設(she)定時(shi)要(yao)遵守各機(ji)架(jia)間金屬秒流量相等的(de)(de)原則。在棒(bang)(bang)(bang)、線(xian)材(cai)(cai)軋(ya)制(zhi)(zhi)(zhi)的(de)(de)過程(cheng)中(zhong),前(qian)后(hou)孔型應該(gai)交替地壓下軋(ya)件的(de)(de)高向(xiang)和寬向(xiang),這(zhe)樣才能由大斷面(mian)的(de)(de)坯料得到小斷面(mian)的(de)(de)棒(bang)(bang)(bang)、線(xian)材(cai)(cai)。由于生(sheng)產軋(ya)制(zhi)(zhi)(zhi)道(dao)次多(duo)(duo)且連軋(ya),一(yi)架(jia)軋(ya)機(ji)只軋(ya)制(zhi)(zhi)(zhi)一(yi)個(ge)道(dao)次,故棒(bang)(bang)(bang)、線(xian)材(cai)(cai)車(che)間的(de)(de)軋(ya)機(ji)架(jia)數(shu)多(duo)(duo)。現代(dai)化的(de)(de)棒(bang)(bang)(bang)材(cai)(cai)車(che)間機(ji)架(jia)數(shu)一(yi)般多(duo)(duo)于18架(jia),線(xian)材(cai)(cai)車(che)間的(de)(de)連軋(ya)機(ji)架(jia)數(shu)為21~28架(jia)。

線(xian)(xian)材的(de)(de)盤重加(jia)大(da),線(xian)(xian)材直徑加(jia)大(da)。線(xian)(xian)材的(de)(de)一個重要(yao)用途是為深加(jia)工(gong)提(ti)供原料,為提(ti)高二次加(jia)工(gong)時(shi)材料的(de)(de)收得率和減(jian)少頭、尾數量,生(sheng)產要(yao)求線(xian)(xian)材的(de)(de)盤重越(yue)大(da)越(yue)好,目(mu)前不銹鋼線(xian)(xian)材的(de)(de)盤重普遍(bian)在1~2噸。

4. 控制(zhi)軋制(zhi)

為了細化晶粒,減少深加工時(shi)的(de)(de)退火和調質等工序,提高(gao)產(chan)品(pin)的(de)(de)力學性能,故采用控(kong)制軋(ya)制和低溫(wen)精(jing)軋(ya)等措施,有時(shi)在精(jing)軋(ya)機組前設置水冷設備。線材精(jing)軋(ya)后的(de)(de)溫(wen)度很(hen)高(gao),為保證產(chan)品(pin)質量要進行散卷控(kong)制冷卻,不(bu)銹鋼線材按照馬(ma)氏體(ti)、鐵素(su)體(ti)、奧氏體(ti)的(de)(de)常規(gui)分類,根據產(chan)品(pin)的(de)(de)用途(tu)有緩冷、延遲(chi)冷卻、快速冷卻等方式,以實(shi)現晶粒均(jun)勻化、避免有害相析出等目的(de)(de)。

5. 熱處理

不(bu)銹鋼(gang)(gang)線(xian)材(cai)二(er)次(ci)加工以拉拔為(wei)主(zhu),對線(xian)材(cai)的力學性(xing)能(neng)要求(qiu)越來(lai)越高,因此有些不(bu)銹鋼(gang)(gang)線(xian)材(cai)需(xu)經(jing)過熱處理(li)后,方(fang)可滿足二(er)次(ci)加工的需(xu)求(qiu)。

馬氏體不銹鋼線(xian)材通常采(cai)用(yong)熱集或緩慢冷(leng)卻,再入爐退(tui)火,采(cai)用(yong)罩式爐或其他爐型,在相變溫(wen)度(du)以上保溫(wen),再緩慢冷(leng)卻,以實現組織轉變。目前,也有采(cai)用(yong)在軋后進(jin)行在線(xian)等(deng)溫(wen)退(tui)火工藝的處(chu)理模(mo)式,其對(dui)軋后的及(ji)時(shi)入爐、溫(wen)度(du)保持要求較高(gao)。

鐵素體不銹鋼(gang)線材通常采用冷卷(juan)入(ru)爐退火(huo)的(de)工(gong)藝,主要目的(de)是實現晶粒(li)長大,消(xiao)除軋制應力,故采取快(kuai)速(su)冷卻的(de)方(fang)式(shi),避(bi)開(kai)475℃脆性(xing)區間。

奧氏體不銹鋼線材通(tong)常采用冷卷入爐(lu),在(zai)高(gao)溫單(dan)相區保溫后,快速冷卻,實(shi)現固溶熱處(chu)理,以改(gai)善線材的塑形和韌(ren)性。

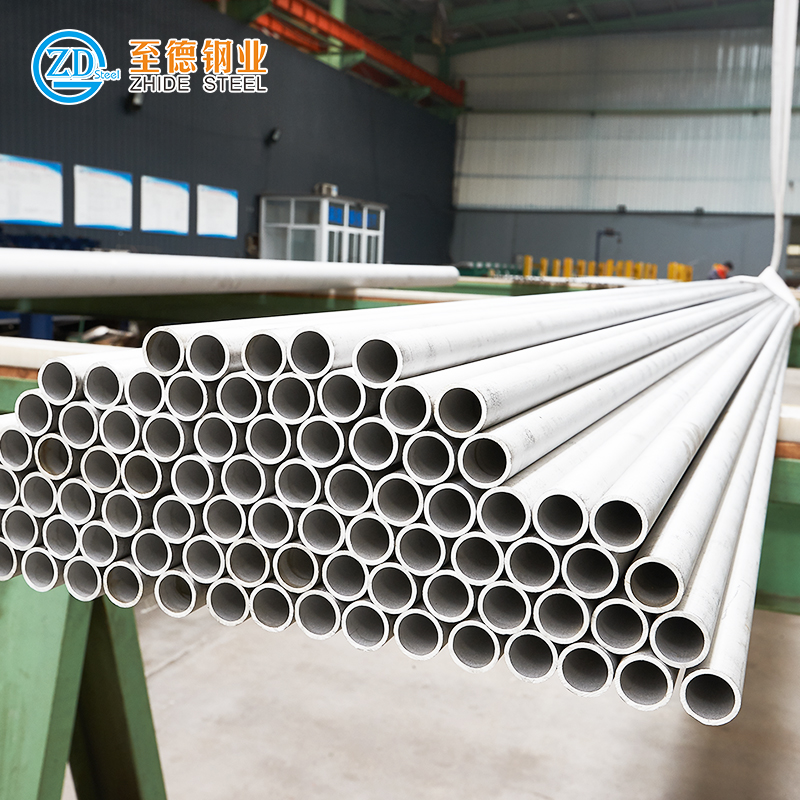

至德鋼(gang)業(ye),我們根據您的(de)實(shi)際需(xu)求(qiu),給出參考建議,為您提供高性價比的(de)不銹(xiu)鋼(gang)管道及配(pei)件(jian)。